Artikel der Kategorie ‘Strategie’

März 07, 2018

Von: Andreas Sattlberger

Kategorie: Change Management, Digitalisierung, Geschäftsstrategie, Informationstechnologie, Operational Excellence, Software Development, Strategie, Verbesserung

Noch keine Kommentare →

Welche Qualifikationen im Zeitalter der Digitalisierung nachhaltige Wettbewerbsvorteile schaffen

Die digitale Economy hat die Kompetenzen für entscheidende Wettbewerbsvorteile verändert. Mit den Fähigkeiten aus der industriellen Revolution werden die Herausforderung des digitalen Zeitalters nicht bewältigt.

Dennoch haben nur wenige HR-Abteilungen ihre Trainingsprogramme den dringend notwendigen Anforderungen angepasst. Die Hoffnung, die erforderlichen Kompetenzen am Markt einzukaufen, hat sich zerschlagen. Daher ist eine effektive Qualifizierungsstrategie zur Unterstützung der digitalen Transformation höchste Priorität.

Die digitalen Kompetenzen bauen zwar auf bestehenden Wissen und Fähigkeiten auf. Aber sie sind zum Teil gegenläufig zu den traditionellen Tugenden und erweitern andererseits die Skills in Richtung Technologie.

Im Folgenden werden die entscheidenden digitalen Kompetenzen kurz beschrieben, die in der Digitalisierung dringend erforderlich sind:

Gelebter Kundenfokus

Der Unterschied zur traditionellen Kundenorientierung liegt darin, dass früher der „Kunde“ draußen irgendwo am Markt verortet wurde. Heute sitzt der Kunde dem Anbieter „virtuell“ direkt gegenüber auf der anderen Seite des Bildschirms – in Echtzeit.

Wenn das Angebot oder Service nicht entspricht, dann stimmt der Kunde mit einem einfachen Klick darüber ab. Daher ist der Kundenfokus eine unmittelbare, erlebbare Kategorie, die unerbittlich gelebt werden muss.

Dazu gehören Fähigkeiten wie Design Thinking, Customer Experience Management und die Überzeugung, die Welt ein klein wenig – oder auch grundlegend – verbessern zu können.

Rasche Lerngeschwindigkeit

Organisationen bauten auf erprobten Regeln auf, die heute zusehends obsolet werden. Nicht das Fortschreiben langjähriger Erfahrung, sondern das experimentelle Testen von Innovationen liefern die dringend notwendigen Neuerungen.

Innovationen sind per Definition unsicher und mit hohen Risiken behaftet, daher reichen Fachkenntnisse und Berufserfahrung nicht aus. Zum raschen Lernen und Ausprobieren neuer Ideen, Hypothesen und Lösungen gehört ein „beginner´s mindset“, das alte Vorstellungen überwindet und auch radikale Veränderungen ermöglicht.

Kompetenzen für rasches Lernen liegen im agilen, iterativen Vorgehen, in der Reflektionsfähigkeit und der Bereitschaft, Fehler zu machen und sich auf Neues und Unbekanntes einzulassen.

Kommunikation und Teamarbeit

In der Vergangenheit profitierte der Fachspezialist von seiner Expertenmacht, der Manager von seiner hierarchischen Position. Das Horten und Ausspielen von Information und Wissen versprachen Prestige und Karriere.

Aber heute können durch die fortschreitende Spezialisierung echte Durchbrüche nur mehr in Teamarbeit realisiert werden. Nicht mehr Hierarchie, Beschäftigungsdauer oder Fachwissen zählen, sondern das wirksame Argument und das richtige Puzzleteil, das eine Lösung wirksam verbessert.

Dazu sind die Fähigkeiten der effektiven Kommunikation, der Entwicklung eines gemeinsamen Verständnisses und die soziale Fähigkeiten im Rahmen der Teamarbeit essentiell.

IT-Literacy

Der IT-Alphabetisierung kommt eine zentrale Funktion in der alltäglichen Prozessarbeit zu. Eine massive „Code Transfusion“ in die Projektteams macht die Informationstechnologie zum integrierten und immer mitgedachten Bestandteil der täglichen Prozessarbeit.

Daher reicht es nicht, zuerst Ideen zu haben, die danach programmiert werden. Kundennutzen, Geschäftsstrategie, Prozess und IT müssen simultan gedacht und entwickelt werden, um elegante und erfolgreiche digitale Lösungen zu realisieren.

Die technischen Fähigkeiten reichen von Systemanalyse über Anforderungsdesign bis hin zur Programmierung. Informationstechnologie ist nicht beschränkt auf die IT-Abteilung, sondern jede Organisation ist in wesentlichen Prozessen ein Softwarebetrieb.

Neben diesen Kompetenzen sind weitere für die erfolgreiche Digitale Transformation notwendig, wie: Change Management, Software- & Prozesskompetenz, Projektmanagement, Führung und Kultur.

Der Autor Andreas Sattlberger unterstützt Geschäftsführer und Manager in der Digitalen Transformation. Er ist Initiator der ersten „Digitalen Transfer Manager“-Lehrgänge beim Cluster Business Upper Austria und in der firmeninternen Weiterbildung in internationalen Konzernen. Sie erreichen ihn unter: asattlberger@operational-excellence.at

November 07, 2017

Von: Andreas Sattlberger

Kategorie: Change Management, Digitalisierung, Ertragssteigerung, Führung, Geschäftsführer, Geschäftsstrategie, Industrie 4.0, Informationstechnologie, Internet, Kundenorientierung, Lean Management, Management, Operational Excellence, Problemlösung, Produktivität, Software Development, Strategie, Veränderung, Verbesserung, Wachstum

Noch keine Kommentare →

Digitalisierung – was ist das denn nun? Trotz oder gerade wegen des Hype um Digitalisierung kommt dessen Kern immer mehr außer Sichtweite. Worum geht es da wirklich?

Hier finden Sie die 4 zentralen Prinzipien, ohne die Digitalisierung nicht „fliegt“. Digitalisierung muss folgende 4 Prinzipien „leben“:

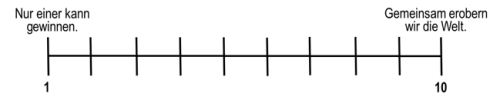

_ Brennender Kundenfokus

_ Leidenschaftliches Teamwork

_ Rasante Lerngeschwindigkeit

_ Durchgängiges IT-Mindset

Brennender Kundenfokus

Zum Ersten, ein singulärer Kundenfokus zeigt die Richtung der Veränderung und damit jeglicher digitalen Strategie an: Innovationen müssen Kundenbegeisterung auslösen. Unabhängig, wie cool oder fortschrittlich die technischen Spielereien auch sein können, ohne vom Kunden wahrgenommenen und honorierten Nutzen werden diese Innovationen ein Strohfeuer bleiben.

Leidenschaftliches Teamwork

Übergreifendes Teamwork, das zweite Prinzip, ist eine absolute Notwendigkeit der heutigen Spezialisierung und Komplexität. Wer könnte heute noch eine mittelmäßig anspruchsvolle Lösung im Alleingang planen, designen, entwickeln und vermarkten? Allein eine starke Zusammenarbeit entlang multi-funktionaler, leistungsstarker Prozesse und Wertströme liefern den gewünschten Markterfolg.

Rasante Lerngeschwindigkeit

Drittens ist eine schnelle Lerngeschwindigkeit die kritische Kompetenz erfolgreicher Teams und Firmen. Innovationen sind per Definition unsicher und mit hohen Risiken behaftet. Es reicht nicht, der Erste am Markt zu sein, die Lösung muss auch alle relevanten Anforderungen und Voraussetzungen verstanden und berücksichtigt haben. Dieses Verständnis muss durch gezielte Experimente erarbeitet und erlernt werden. Dabei soll das Motto nicht „fail fast“, sondern „learn first“ sein, denn das lernfähigste Team gewinnt.

Durchgängiges IT-Mindset

Viertens kommt dem IT-Mindset eine zentrale Funktion in der alltäglichen Prozessarbeit zu. Eine massive „Code Transfusion“ in die Projektteams macht die Informationstechnologie zum integrierten und immer mitgedachten Bestandteil der täglichen Prozessarbeit. Daher reicht es nicht zuerst Ideen zu haben, die danach programmiert werden. Nutzen, Strategie, Prozess und IT müssen simultan gedacht und entwickelt werden, um elegante und erfolgreiche digitale Lösungen zu produzieren.

Neben diesen 4 Prinzipien der Digitalisierung sind weitere Themen für die erfolgreiche Digitale Transformation notwendig. Um nur einige zu nennen: Change Management, Software & Prozesskompetenz, Projektmanagement, Führung und Kultur.

Dennoch bilden diese hier angeführten Prinzipien die unabdingbare Basis auf der Digitale Strategien erarbeitet und umgesetzt werden müssen.

Der Autor Andreas Sattlberger unterstützt Geschäftsführer und Manager in der Digitalen Transformation. Er ist Initiator der ersten „Digitalen Transfer Manager“-Lehrgänge beim Cluster Business Upper Austria und als firmeninterne Weiterbildung in internationalen Konzernen. Sie erreichen ihn unter: asattlberger@operational-excellence.at

März 01, 2017

Von: Andreas Sattlberger

Kategorie: Allgemein, Change Management, Führung, Geschäftsführer, Geschäftsstrategie, kaizen, Lean Management, Management, Operational Excellence, Problemlösung, Produktivität, Prozess, Respekt, Restrukturierung, Strategie, Training, Umsetzung, Veränderung, Verbesserung, Verschwendung

1 Kommentar →

Viele Firmen praktizieren zwei traditionelle Managementmethoden: MbK und MbC. Das MbK heißt „Management by Kick-in-the-Ass“ und läuft nach diesem Muster: Probleme bleiben solange ungelöst, bis die steigende Dringlichkeit den Vorgesetzten zu drastischen Ankündigungen, Befehlen oder Drohungen veranlasst. Danach passiert tatsächlich etwas, obwohl dessen Wirksamkeit stark bezweifelt werden kann.

Dagegen gibt es beim MbC, dem „Management by Champions,“ eine Reihe von Star-Problemlösern, die wirklich Dinge bewegen und zu Resultaten kommen. Allerdings reicht der heroische Einsatz dieser „Firefighter“ nicht aus, um alle Problem zu verstehen, geschweige denn nachhaltig zu lösen. (Nicht zu verwechseln mit dem „Management by Champignons“. Hier werden die Mitarbeiter wie der Pilz im Dunklen gelassen und ständig mit Mist bestreut; wenn es jemand wagt, den Kopf zu heben, dann wird er abgeschnitten.)

Eine erfolgreichere Strategie besteht darin, eine breitere Basis von Mitarbeitern für die wirksame Lösung ihrer eigenen Probleme zu aktivieren. Denn, erfolgreiche Unternehmen unterscheiden sich darin, dass sie ihre Probleme rascher und gründlicher lösen lernen, als der Wettbewerb.

Wenn die Problemlösungsgeschwindigkeit schneller sein muss, als das Auftauchen neuer Probleme, dann kommt die Verbesserungs-Routine des KATA zum Einsatz. Es ist eine pragmatische Methode für Mitarbeiter im Prozess, ihre eigenen Probleme auf Basis von Fakten, gemeinsam im Team und nachhaltig zu lösen.

KATA – aus dem Japanischen – heißt auf deutsch Routine. Das Ziel besteht darin, nicht mehr über den Verbesserungsprozess selbst nachdenken zu müssen, sondern sich voll auf das Problemverständnis und die Erarbeitung von innovativen Lösungen zu konzentrieren.

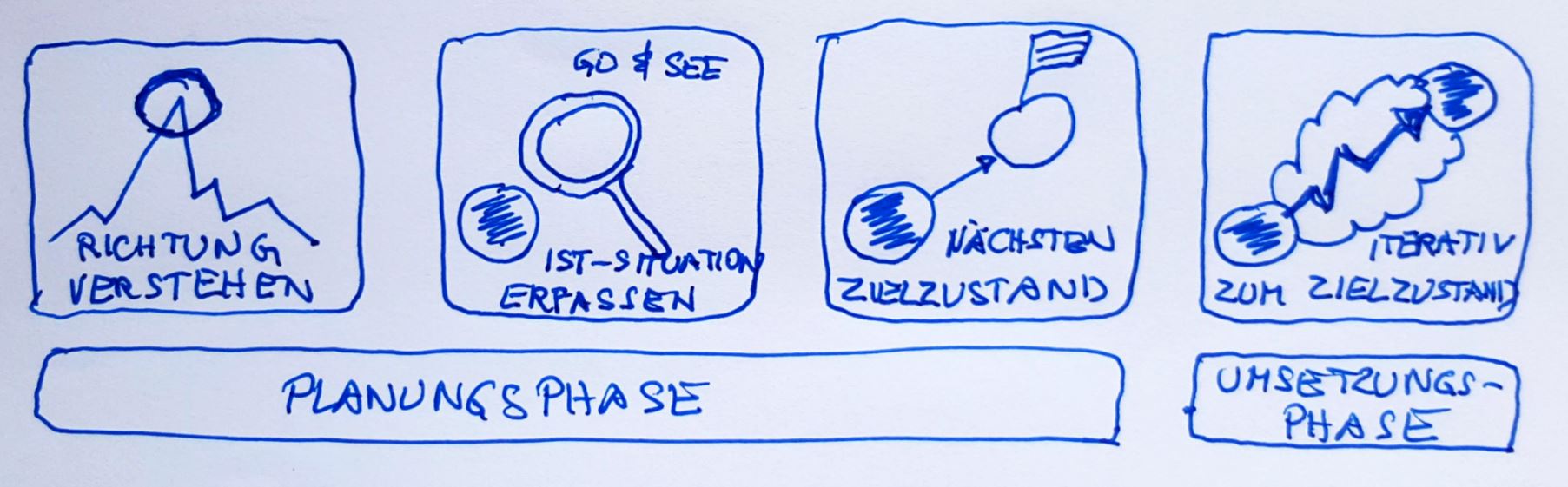

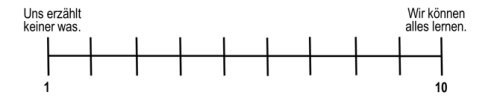

Die ersten Schritte des KATA

Bei der Einführung der KATA-Verbesserungsroutine beginnen wir mit den konkreten Herausforderungen der Betroffenen. Wir identifizieren und priorisieren ihre aktuellen Probleme und starten rasch mit praktischen Schritten zur Verbesserung.

Die Schulung der Grundlagen dauert nur wenige Stunden, der Fokus liegt auf der Anwendung der 4 Schritte:

- Zielrichtung verstehen

- IST-Situation erfassen

- Nächsten Ziel-Zustand entwickeln

- Iterativ zum Ziel-Zustand hinarbeiten

KATA_4-Schritte

Obwohl die Methode selbst einfach und leicht zu verstehen ist, begegnen wir häufig folgenden Hindernissen, die während der ersten Schritte überwunden werden müssen:

- Scheu vor der Verantwortung

- Fehlende Methodenkenntnis

- Aufbringen der Konzentration

- Schwache logische Konsequenz

- Geringer Mut zu Fehlern (Lernmanko)

KATA

Scheu vor der Übernahme der Verantwortung

Auf die Transparenz über die eigenen Aufgaben, Prozesse und Ziele als unabdingbare Voraussetzung wird hier nicht weiter eingegangen. Sobald die Mitarbeiter nun erkennen, wofür sie konkret, heute und hier, verantwortlich sind, stellt sich der Person die Frage: „Will ich etwas wegen der Probleme unternehmen?“

Und es sollte niemanden überraschen, dass manche „Nein“ sagen und diese Verantwortung nicht übernehmen wollen. Es gibt dazu eine Vielzahl von legitimen und faulen Gründen, aber letztendlich zählt für den Vorgesetzten nur: Macht sich die Person an die Arbeit, oder nicht?

Die Lösung für diese Scheu vor Vorantwortung muss – entsprechend der Problemlösungslogik – in den Ursachen bzw. Ausreden gesucht werden. Häufig gibt es schlechte Erfahrungen bei Leistungsproblemen mit Vorgesetzten („Schelte statt Stütze“), es werden Spiele der Schuldzuweisungen gespielt („Schwarzer Peter“) oder die Kollegin, die sich des Themas annimmt wird allein im Regen gelassen („Wer den Mund aufmacht, bekommt den Sack umgehängt“), etc.

Entsprechend der Ursache muss mit den Betroffenen respektvoll eine Lösung erarbeitet werden, welche die Verantwortung wieder dorthin legt, wohin sie gehört.

Fehlende Methodenkenntnis

Die KATA-Methode wurde von Mike Rother kodifiziert nach dem Vorbild des Toyota Problemlösungsprozesses. Der Vorteil der KATA-Methode liegt in deren einfachen und geradlinigen Aufbau. Er hat sie auf die essentiellen Elemente fokussiert und deren Adoption sehr klar und leicht gemacht.

Die Methode besteht aus zwei Teilen 1) der Verbesserungs-KATA für den Verbesserer und 2) der Coaching-KATA für dessen Führungskraft. Die Einfachheit ermöglicht das rasche Einübung der KATA Routine und führt zu schnellen Erfolgserlebnisse in der Problemlösung. Für Literatur zu KATA sehen Sie hier und hier, bzw. kontaktieren Sie mich für ein spezifisches Training hier.

Die Barriere des mangelnden Methoden-Know-hows ist am einfachsten zu überwinden. In unseren KATA-Workshops fokussieren wir die Schulung der Methoden auf wenige Stunden und investieren die Zeit in der praktischen Übung der Methode.

Aufbringen der Konzentration

Diese Barriere erfordert etwas mehr Geduld und Aufmerksamkeit, weil viele Mitarbeiter es nicht mehr gewohnt sind, innezuhalten und nachzudenken. In der Hektik des betrieblichen Alltags bleibt oft nicht genug Zeit, um über ein Problem gründlich nachzudenken. Oft wird eher aktionistisch eine Sofortlösung ausprobiert, ohne viel Gedanken an das Warum? und Wozu? und auf das Beste gehofft.

Daher stellt es am Beginn für viele angehende Problemlöser eine großer Anstrengung dar, sich vor ein Blatt Papier zu setzen und ganz einfache, aber gründliche Fragen wie folgende schriftlich zu beantworten:

- Was ist die übergeordnete Herausforderung? Was wollen wir eigentlich erreichen?

- Was ist der konkrete Prozess, den ich verbessern will?

- Woher weiß ich, dass das ein Problem ist? Was genau ist das Problem?

- Welche Ursachen bewirken das Problem / die Abweichung?

- Wie kann ich erkennen / messen, wenn das Problem erfolgreich gelöst ist?

- Wie soll der Ziel-Zustand in allen Einzelheiten beschaffen sind?

- Was habe ich bei meiner letzte Maßnahme über das Problem gelernt?

- etc.

Schwache logische Konsequenz

Die zwingende Konsequenz wirksamen Tuns folgt aus den logischen Ursache-Wirkungs-Beziehungen zwischen Grundursache-Problem-Ergebnis. Häufig fehlt die Bereitschaft und Beharrlichkeit, den Dingen auf den Grund zu gehen und Aktionismus ist die Folge.

Es werden eine zufällige Liste an Lösungen vorgeschlagen, worüber oft heftige Streitereien entbrennen. Wichtiger ist es, das Wissen zu schaffen, um die tatsächlichen logischen Abhängigkeiten zu entdecken, dh. zu lernen.

Um die richtigen Gründe zu finden, ist vorerst keine Lösungs- sondern eine Ursachenorientierung notwendig. Erst wenn diese Zusammenhänge gründlich verstanden sind – oft erst nach einigen iterativen Schleifen an Versuchen – werden die angestrebten Wirkungen erreicht.

Geringer Mut zu Fehlern (Lernen)

Ein noch größeres Hindernis stellt die Angst vor Versagen und vor dem „Lächerlich-gemacht-werden“ dar. Dabei trifft es natürlich den Kern der KATA-Aktion: das Lernen. Wer etwas lernen will, muss zugeben und zeigen, dass er für diese Situation (noch) keine Antwort kennt.

Während der Mitarbeiter in seiner täglichen Arbeit der Experten ist und reichlich Selbstbewusstsein besitzt, begibt er sich beim Lernen in eine Situation, in der er nun definitionsgemäß inkompetent ist. Er zeigt sich mit Warze und allem.

Nur zu gerne nutzen interne Rivalen diese Situation aus, falls keine ausreichende Lern- und Fehlerkultur diese Art von schädlichen Verhaltens unterbindet. Dieses Lernklima zu erhalten ist die Aufgabe der Führung, ob am Shopfloor, im Vertrieb oder in der Verwaltung.

Diese ersten Schritte zu einer wirksamen KATA-Verbesserung führen die Mitarbeiter, die Führungskräfte und das Unternehmen auf den Weg der Verbesserung. Schritt für Schritt, jeden Tag ein wenig besser.

Für weitere Informationen über den Weg zur Operational Excellence kontaktieren Sie den Autor Andreas Sattlberger. Sie erreichen ihn unter: asattlberger@operational-excellence.at

Oktober 15, 2015

Von: Andreas Sattlberger

Kategorie: Allgemein, Automotive, Change Management, Digitalisierung, Ertragssteigerung, Führung, Geschäftsführer, Geschäftsstrategie, Industrie 4.0, Informationstechnologie, Management, Operational Excellence, Software Development, Strategie, Wachstum

1 Kommentar →

Warum selbst Autogiganten vor der digitalen Umwälzung zittern. Der Autor warnt davor, sich den Herausforderungen der Digitalisierung zu verschließen. Sieben Gründe, woran ein Drittel der Unternehmen scheitern werden.

Originalartikel unter Factorynet.at; – Artikel als PDF 7-Herausforderungen der Digitalisierung.pdf

Welche Mitbewerber fürchten Mercedes, BMW, VW & Co am meisten? Tesla, Google, Apple & Co bereiten den Konzernlenkern die meisten schlaflosen Nächte. Der Wettbewerb bei Autos wird nicht über PS und Design entschieden.

Es werden jene Firmen gewinnen, welche die Kommunikation mit dem Fahrer, die Navigation, die Datenstandards, das autonome Fahren und die flexiblen Nutzungsmodelle dominieren. Und das sind im Moment nicht die etablierten Automobilhersteller.

Nicht nur in der Autobranche zittern die Mächtigen vor den digitalen Umwälzungen. Dabei haben viele Manager diese Brisanz noch immer nicht akzeptiert. Sieben Gründe, warum über ein Drittel der Unternehmen die Digitalisierung nicht heil überstehen werden:

-

Das Dornröschen: Digitalisierung? Ach was!

So tickt das Dornröschen: „Wir haben unsere Marktnische und wir werden in 10 Jahren noch genauso unsere Umsätze machen wie früher.“ Das sind die berühmten letzten Worte von Nokia, Kodak, GM, Bene etc. Das sagt der Experte: Ähnlich wie im Handel mit Amazon und Alibaba, im TV mit Netflix und Apple, im Blutlabor mit Theranos, im Taxigeschäft mit Uber, in Büromöbeln aus Österreich mit Hali werden alle Branchen von digitalen Lösungen umgekrempelt.

Daher sind digitale Strategien gefordert, die hierzulande wohl zum größten Teil verschlafen werden. Beispiel Retail: Die Hälfte der Online-Umsätze von sechs Milliarden Euro fließt ins Ausland. Jede Firma muss eine detaillierte und überlegte digitale Strategie entwickeln und umsetzen. Wer jetzt nicht Gas gibt, wird es nicht mehr schaffen.

-

Der Einzelkämpfer: Zusammenarbeit nur unter Zwang

So tickt der Einzelkämpfer: „Ich versteh’ nicht, warum sich die da drüben beklagen! Wir haben ihnen einen Termin schon in drei Wochen zugesagt.“ Abteilungsdenken behindert die Teamarbeit für rasche Umsetzung innovativer Lösungen. Das sagt der Experte: Digitale Lösungen leben von der funktionsübergreifenden Zusammenarbeit. Aber Abteilungsdenken und mangelnde Teamkultur verhindern die gemeinsame Arbeit für ein optimales Kundenergebnis.

Mitarbeiter haben zu wenig geübt, wie sie gemeinsam für die Problemlösung kämpfen statt gegeneinander. Innovationen und neue Geschäftsmodelle entstehen in funktionsübergreifenden Teams. Dafür müssen die Mitarbeiter eine hohe Kompetenz und Reife in der Zusammenarbeit und Problemlösung mitbringen.

-

Das Alphatier: Chefs, die die (vermeintliche) Macht nicht loslassen

So tickt das Alphatier: „Meine Leute müssen tun, was ich ihnen vorgebe. Für digitale Experimente mit ungewissem Ausgang haben wir weder die Zeit noch das Geld.“ Dafür passiert auch nichts Unvorhergesehenes – bzw. es passiert einmal überhaupt nichts. Das sagt der Experte: Eine digitale Strategie erfordert ein Umdenken, neue Ansätze und Toleranz für Ungewissheit. Außerdem legt der Wandel ein rasantes Tempo vor: Heute erfunden, morgen getestet und übermorgen mit einem ersten Produkt am Markt.

Daher hat sich der Hierarchieansatz überholt. Bevor der Mitarbeiter den IT-Zugang für seine externen Programmierer bekommt, hat der Mitbewerber schon einen ersten Release im Web getestet. Die Zyklen reduzieren sich auf Stunden und Tage statt Wochen und Monate. Wenn jede Entscheidung vom Geschäftsführer höchstpersönlich getroffen wird, dann kann nicht viel passieren. Und genau dieses Problem muss überwunden werden durch viele überschaubare Experimente.

-

Der Miesepeter: Unternehmertum? Fehlanzeige

So tickt der Miesepeter: „Was habe ich davon, wenn ich mich für Innovationen einsetze? Nur Arbeit, Ärger und Ablehnung! Da mache ich lieber, was der Chef erwartet. Ich arbeite ja nur da!“ Das sagt der Experte: Mangelndes Engagement vieler Mitarbeiter untergräbt die notwendige Dynamik. „Ich arbeite ja nur da!“ als Reaktion eines Mitarbeiters auf eine berechtigte Anfrage verdeutlicht: Er fühlt sich nicht verantwortlich, er macht nur seinen „Job“.

Diese Resignation greift in Firmen um sich und führt zu innerer Kündigung: 17 Prozent der Belegschaft sind eigentlich gar nicht mehr da. 67 Prozent machen „Dienst nach Vorschrift“. Nur ein unternehmerischer Zugang kann die Dynamik der digitalen Märkte bewältigen. Dazu bedarf es einer Führung, die unternehmerische Mitarbeiter entwickelt, fördert und frei lässt, um – innerhalb definierter Grenzen – neue Geschäftschancen zum Erfolg zu führen.

-

Der Selbstbetrüger: Für die Digitalisierung ist die IT-Abteilung zuständig

So tickt der Selbstbetrüger: „Alles mit Computer machen die in der IT-Abteilung. Digitalisierung geht uns nichts an.“ Eine verbreitete Vorstellung von digitalen Analphabeten. Das sagt der Experte: Die Digitalisierung hat nur insoweit mit Technologie zu tun, wie diese als Werkzeug zur Umsetzung notwendig ist. Die entscheidende Veränderung liegt in Innovationen und Geschäftsmöglichkeiten, die durch deren Einsatz möglich werden.

Die Fachabteilungen müssen mit ihrer Geschäftskompetenz diese Chancen nutzen für mehr Effizienz, stärkere Beziehungen zu Kunden, differenzierte Leistungen und innovative Geschäftsmodelle. Die Digitalisierung steigert die Wirksamkeit betrieblichen Entscheidens und Handelns: „Es ist viel mehr möglich!“ Was tatsächlich und profitabel möglich ist, muss aber die Fachabteilung herausfinden und – gemeinsam mit der IT – realisieren.

-

Der Hochmütige: Technisch inkompetent und stolz drauf!

So tickt der Hochmütige: „Wir haben unsere IT-Kosten im letzten Jahr weiter senken können.“ Das sagt der Experte: Diese (Miss)Erfolgsmeldung zeigt die fehlende Perspektive. Jedes Unternehmen ist heute ein IT-Unternehmen. Die Frage ist nur, ob es auch die Kompetenzen dafür besitzt. Die IT ist das zentrale Werkzeug in der Digitalisierung und ist herausfordernd. Neben den technischen Kompetenzen wie Hardware, Software, Clouds etc. müssen die organisatorischen Anforderungen wie IT-Kräfte, Projektmanagement etc. kompetent gemanagt werden. Maßstab hier ist die Effektivität, inwieweit die IT einen messbaren Beitrag zum Unternehmenserfolg liefert.

Häufig sind die IT-Investitionen objektiv zu gering und führen zu einem Wettbewerbsnachteil. Ohne Kompetenzen kein Erfolg, aber diese gibt es nicht zum Nulltarif. Technische Kompetenz ist grundlegend für die Digitalisierung. Es müssen ausreichend Fähigkeiten in der Technologie und den ergänzenden Disziplinen aufgebaut, zugekauft oder als Partner gewonnen werden.

-

Das Gewohnheitstier: Mangelhafte Lernkultur und geringe Fehlertoleranz

So tickt das Gewohnheitstier: „Das haben wir schon immer so gemacht. Das haben wir noch nie gemacht. Das funktioniert nie. Das ist ja nichts Neues. Das hätte schon jemand anderer gemacht …“ Das sagt der Experte: Diese Killerphrasen müssen überwunden werden, denn: Jetzt ist die Zeit für Veränderung! Der Engpass in der unternehmerischen Innovation ist die Lerngeschwindigkeit, um rascher als der Mitbewerber das Wissen zum Kundenerfolg zu erwerben. Das Wissen kommt aus der Erfahrung, die Erfahrung aber entsteht aus Fehlern.

Ein Unternehmen, das keine Fehler macht, lernt nichts. Daher sind Fehler als geplante Lernexperimente der Schlüssel für den Erfolg in der Digitalisierung. Nur dieser Mut zum Handeln unter Risiko eröffnet den Weg zu den Ertragsströmen im Zeitalter der Digitalisierung. Daher ist die Zeit zum Handeln jetzt!

Zur Person:

Andreas Sattlberger ist Berater für Operational Excellence für messbare Ertragssteigerungen in mittelständischen und internationalen Unternehmen. Er hat 20 Jahre praktische Erfahrung in der Entwicklung und Umsetzung von internationalen Vertriebs- und Operationsstrategien.

Kontakt: asattlberger@operational-excellence.at

September 20, 2015

Von: Andreas Sattlberger

Kategorie: Change Management, Ertragssteigerung, Führung, Geschäftsführer, Geschäftsstrategie, Industrie 4.0, Informationstechnologie, Internationalisierung, Kostensenkung, Kundenorientierung, Lean Management, Management, Operational Excellence, Problemlösung, Produktivität, Prozess, Respekt, Strategie, Umsetzung, Veränderung, Verbesserung, Wachstum

Noch keine Kommentare →

Mittelmäßigkeit statt Excellence

Dann gibt es die spektakulären Abstürze wie Nokia, Kodak oder General Motors. Die meisten Firmen aber bleiben in der Mittelmäßigkeit stecken. Diese Unternehmen überleben zwar, bieten aber letztendlich nur schwache Renditen, Jobs ohne große Karriereaussichten und einen Kundenservice, der vielfach zu wünschen übrig lässt. Oft hängt der Erfolg an einem charismatischen Unternehmer; geht er weg, dann fällt das Unternehmen in sich zusammen.

Tatsächlich schaffen es nicht viele Unternehmen zu den angestrebten Spitzenleistungen – zur Business Excellence – vorzudringen. Dieser Artikel untersucht die fundamentalen Gründe für diese Schwierigkeit und mögliche Ansätze zu deren Überwindung.

Die Voraussetzungen zwischen den Unternehmen sind oft verblüffend vergleichbar. Ein Unternehmen entwickelt sich weiter, liefert hohes Wachstum und Erträge, während das andere dahin dümpelt und im besten Fall von einem Investor übernommen wird. Der Unterschied zwischen Unternehmen mit einem Fokus auf Business Excellence und denen, die nur so tun, soll an einem Beispiel aus der Praxis aufgezeigt werden.

Von Top zu Flop – ein Beispiel aus der Praxis

Ein aktuelles Beispiel ist ein Möbelhersteller, der mit fast € 300 Millionen Umsatz als Marktführer brillierte. Die angesehensten Lean Berater implementierten ein nagelneues Prozessfluss-Produktionssystem mit allen modernen Methoden vom Feinsten. Die Möbeldesigns eroberten Auszeichnungen. Das Qualitätsmanagement errang die begehrten Zertifikate. Die Internationalisierung wurde global vorangetrieben.

In der Krise allerdings zeigten sich schwere Verwerfungen und es wurden umfassende Effizienzprogramme durchgezogen. Trotzdem sank der Umsatz kontinuierlich. Dann der Paukenschlag: ein Verlust von 15% des Umsatzes versetzte dem Unternehmen einen schweren Schlag. Das Management wurde über Nacht gefeuert. Das Unternehmen konnte vor der sofortigen Insolvenz nur durch einen massiven Rückbau des Geschäfts, großzügige Kreditabschreibungen der Banken und einen Eigentümerwechsel gerettet werden. Die Zukunft und die Arbeitsplätze sind derzeit noch ungewiss.

Business Excellence macht sich bezahlt

Dagegen ein direkter Mitbewerber, der auch aus einer schwierigen Situation heraus eine Excellence Strategie verfolgte. Mit einer über € 10 Millionen schweren Investition in die Automatisierung und Integration der Prozesse hebelte der Betrieb die Konkurrenten durch höhere Kundenattraktivität und bessere Prozessbeherrschung aus. Durch eine überlegte und wirksame Kundenstrategie gewann der Betrieb sukzessiv Marktanteile. Nach wenigen Jahren überholte der belächelte Underdog den vormaligen Börsenstar und wurde zum Marktführer. Die Zukunft erscheint erfolgsversprechend und weiteres Wachstum wird aktiv vorangetrieben.

Dieses reale Beispiel zeigt, dass die notwendigen Methoden und Voraussetzungen für alle Mitbewerber verfügbar sind. Aber nur der Herausforderer hat seine Chancen effektiv genutzt und mit den entscheidenden Maßnahmen die Höchstleistung erreicht.

Natürlich, jeder Erfolg hat viele Väter und eine profitable Geschäftsentwicklung ist nie garantiert. Umso wichtiger ist eine Untersuchung der tieferen Ursachen für konsistente, nachhaltige Business Excellence.

> > Dieser Blog ist Nummer 2 der Serie „Business Excellence: Wie Sie Ihre innere Excellence aktivieren.“ Fortsetzung folgt ….

Für weitere Informationen über den Weg zur Business Excellence kontaktieren Sie den Autor Mag. Andreas Sattlberger, MBA, Executive Advisor für Business Excellence. Sie erreichen ihn unter: asattlberger@operational-excellence.at

August 03, 2015

Von: Andreas Sattlberger

Kategorie: Change Management, Ertragssteigerung, Führung, Geschäftsführer, Geschäftsstrategie, Industrie 4.0, Informationstechnologie, Internationalisierung, Kostensenkung, Kundenorientierung, Lean Management, Management, Operational Excellence, Problemlösung, Produktivität, Prozess, Respekt, Strategie, Umsetzung, Veränderung, Verbesserung, Wachstum

Noch keine Kommentare →

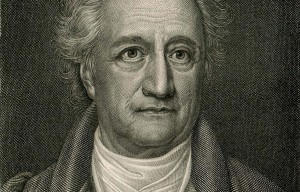

„Es ist nicht genug, zu wissen, man muss auch anwenden; es ist nicht genug, zu wollen, man muss auch tun.“

Johann Wolfgang von Goethe – (For the English version of this post, click here.)

Business Excellence bedeutet Höchstleistung. Gemeint ist die beste Leistung, die ein Unternehmen erreichen kann. Excellence meint die wirksame Realisierung des geschäftlichen Potenzials, das was im Unternehmen „drinnen“ ist.

Spitzenleistungen sind selten, aber lohnenswert

Business Excellence zu erreichen ist herausfordernd, aber sehr einträglich. Mit jedem Prozent nachhaltigem Ertragswachstum steigt der Unternehmenswert exponentiell um das 15- bis 20-fache.

Diesem Ziel folgend und angetrieben durch verstärkten Wettbewerb machen sich viele Manager auf den Weg zur Excellence. Wenige halten den Weg durch und erreichen den angestrebten Gipfel.

Die besonders erfolgreichen Unternehmen bewerben sich für angesehene Auszeichnungen, die ihre Höchstleistungen bestätigen. Um nur die wichtigsten Awards zu nennen, dazu gehören:

Doch Auszeichnungen allein garantieren noch keinen nachhaltigen Erfolg. Firmen wie Motorola, Armstrong World Industries, Cadillac (GM), Dana Corporation, Wallace Company und AT&T waren Baldrige Award Gewinner und haben danach Bankrott angemeldet bzw. wurden übernommen.

> > Dieser Blog ist Nummer 1 der Serie „Business Excellence: Wie Sie Ihre innere Excellence aktivieren.“ Fortsetzung folgt ….

Für weitere Informationen über den Weg zur Business Excellence kontaktieren Sie den Autor Mag. Andreas Sattlberger, MBA, Executive Advisor für Business Excellence. Sie erreichen ihn unter: asattlberger@operational-excellence.at

September 16, 2014

Von: Andreas Sattlberger

Kategorie: Allgemein, Change Management, Commitment, Ertragssteigerung, Führung, Geschäftsführer, Geschäftsstrategie, Lean Management, Management, Operational Excellence, Policy Deployment, Problemlösung, Strategie, Umsetzung, Veränderung, Verbesserung

Noch keine Kommentare →

„If you don´t have a competitive advantage, don´t compete!“ mit diesem Statement hat Jack Welsh klar ausgesagt, warum Unternehmen häufig in Bedrängnis kommen. Es fehlt der Wettbewerbsvorteil; der entscheidende Grund warum Kunden gerade bei diesem Anbieter einkaufen wollen.

Aus der Marktsicht und aus der Perspektive der Unternehmensstrategie wurde viel über Wettbewerbsvorteile geforscht, beraten und erarbeitet. Hier lautet die Frage: „Welche Kompetenzen können uns beim Kunden und im Wettbewerb einen Vorteil schaffen?“ Ein Ergebnis ist die Formulierung einer Geschäftsstrategie, wie sie häufig in Büroschränken in Form von dicken Ordnern verstauben.

Dagegen wurde die andere Medaille der Wettbewerbsstrategie – nämlich die konkreten Wettbewerbsvorteile in Form messbarer Kompetenzen im Unternehmen – viel weniger beachtet. Hier stellt sich die Frage: „Wie schaffen wir es, diese Kompetenzen tatsächlich aufzubauen und zu entwickeln?“

Der Aufbau und die Nutzung der wettbewerbs-entscheidenden Kompetenzen und Fähigkeiten wurden eher unter dem Kapitel „Strategie-Implementierung“ im hinteren Teil des Strategiepapiers zur Umsetzung empfohlen. Und das wars.

Einige Artikel darüber in Forbes „Strategy Without Execution is Hallucination!“ oder „Got a New Strategy? Don´t Forget the Execution Part“ oder bei Harvard Business Review „The Secrets to Successful Strategy Execution“ zeigen, dass bis zu 3 von 5 Unternehmen in der Strategieumsetzung versagen.

Strategie war brilliant, nur konnte sie niemand umsetzen

Wenn wir die bekannten Problemfelder wie mangelnde Kommunikation, fehlende Faktenorientierung, Marktverfehlung oder Firmenpolitik beiseite stellen, dann kommen wir zur nackten Erkenntnis: die Strategie funktioniert nicht, weil die dafür notwendigen Kompetenzen nicht vorhanden sind!

Nun stellt sich immer deutlicher heraus, dass essenziell erforderliche Kernkompetenzen gar nicht so einfach zu erkennen, aufzubauen und zu nutzen sind.

Fakt ist: die allermeisten Strategien scheitern nicht am mangelnden Willen, sondern am mangelnden Können. Es fehlt die Substanz!

Große Versprechen aus der Marketingabteilung und die eloquentesten Verkäufer können dann nicht mehr verdecken, was Kunden rasch durchschauen: es gibt keinen Grund, das Produkt, die Dienstleistung zu kaufen. Es fehlt ganz einfach der Wettbewerbsvorteil!

3 Brüche in der Strategie-Umsetzung

Unter der Voraussetzung dass die Marktstrategie sauber erarbeitet wurde, gibt es in der Strategieumsetzung vor allem drei Brüche, die zu einem suboptimalen Ergebnis führen:

- Mangelnder Strategischer Fit der Kernkompetenzen

- Operative Lücke in der Kompetenzrealisierung

- Mangelnde Dringlichkeit und Management-Disziplin

Ein paar Beispiele und Erläuterungen zu den einzelnen Herausforderungen.

Strategic Fit

Compaq war eine erfolgreiche Computerfirma, die im Laufe der 90-er Jahre vergessen hatte, wer sie sein wollte: ein PC-Hersteller, eine Computerberatung oder ein Großcomputer-Spezialist. Als Konsequenz wurde das Unternehmen in die unterschiedlichsten Richtungen gezogen, bis sie 2002 von Hewlett Packard gekauft wurde.

Es fehlte der Strategische Fit zwischen den notwendigen Kompetenzen und der Strategie. Einerseits musste das Unternehmen super effizient sein, um PCs profitabel zu vertreiben. Andererseits waren große Engineering-Investitionen nötig, um die speziell sicheren Tandem Computer zu entwickeln. Das Beratungsgeschäft wiederum erforderte Kundenorientierung und hatte hohen Overhead. Das ging schief!

Ein positives Beispiel bietet Southwest Airlines, die alle Kompetenzen auf ein Ziel hin ausgerichtet hat: Being the low-cost airline! und die Disziplin hat, zu allen anderen Versuchungen „Nein!“ zu sagen.

Daher die 1. Regel: Identifiziere genau jene (wenigen) Kompetenzen, die direkt zum strategischen Erfolg beitragen, entwickle sie und nutze sie; ignoriere alle anderen Kompetenzen, die nicht zum Erfolg beitragen.

Operative Lücke

Die zweite Herausforderung besteht in der mangelnden Operational Excellence – elegant ausgedrückt. Auf gut Deutsch heißt das: „Sie können´s nicht!“

Dieses Phänomen ist unter den Produktrückrufen zu beobachten, bei Produktwarnungen ages.at, bei Produktrueckrufe.de, oder bei baua.de und den vielen Meldungen der Autobauer. Und, es kommt in den besten Familien vor, Rückrufe.

Ein Produktrückruf ist wohl das schlimmste Ereignis aus der In-Kompetenz. Hier haben alle Qualitätsmaßnahmen davor schon versagt. Dabei sei hier betont, dass es heute in einer global arbeitsteiligen Wirtschaft eine ungeheure Herausforderung darstellt, ein komplexes, funktionierendes Produkt herzustellen. Kompetenz ist nicht trivial!

Leider aber beschäftigen sich zu viele top Manager mit diesen großen Anforderungen erst, wenn der Schaden schon entstanden ist. Tatsächlich ist die Operative Lücke ein gähnender Abgrund, der so manche Karriere verschluckt hat.

Die 2. Regel: Schaffe klare Transparenz über die Operative Lücke, setze klare Ziele und arbeite an der täglichen Verbesserung der Kompetenzen, um tatsächlich besser und besser zu werden für mehr Leistung, Qualität und Kundenwert (und ja: mehr Ertrag).

Dringlichkeit

Das Richtige zu tun (Strategic Fit) und ständig zu verbessern (Operative Excellence) klingt ja ganz schön. Auch schon gehört, oder? Aber leider (bitte auswählen):

- keine Zeit

- funktioniert bei uns nicht

- bereits erfolglos versucht

- Chef will nicht

- Mitarbeiter wollen nicht

- kein Budget

- geht doch so auch …..

Daher wird die schöne neue Stategie nie Realität. Denn diese Art von Veränderungen bedeuten echtes Lernen an harten Problemen – wenn´s einfach wäre, hätte es der Mitbewerb schon umgesetzt. Und es erfordert die aktive Mitarbeit aller Betroffenen.

Damit das Management diese Veränderungen wirksam vorantreiben kann ist ein konkretes Change Programm notwendig. So wie es die Berater immer sagen: Top Management Commitment, Einbindung der Mitarbeiter, klare messbare Ziele, Monitoring der Resultate, Konsequenzen, etc.

Die 3. Regel: Strategie-Umsetzung bedeutet neue Kompetenzen lernen, heißt eben echte Veränderung; dies erfordert klare Ziele, persönliches Commitment, gemeinsames Lernen und spezifische Konsequenzen. Füher nannte man das die Aufgaben des Managements, siehe Aufgaben des Managements von Peter Drucker.

Für Fragen und Kommentare antworten Sie gleich hier oder schreiben Sie ein eMail unter asattlberger@operational-excellence.at

März 07, 2014

Von: Andreas Sattlberger

Kategorie: Allgemein, Geschäftsführer, Geschäftsstrategie, Operational Excellence, Strategie, Wachstum

Noch keine Kommentare →

In meiner Beratungspraxis habe ich auch mit solchen Turnaround Situationen zu tun, wo ungestümes Wachstum zu Ertragsproblemen und dann zu Liquiditätsengpässen geführt hatte. Der Versuch, Wachstum allein durch zusätzliche Investitionen in neue Produkte, Innovationen und Märkte zu erreichen, ist nicht immer zielführend, zumindest nicht hinreichend.

Denn, Investitionen spielen ihr Geld nicht automatisch zurück. Im Gegenteil, nachhaltiges Wachstum erfordert viel Know-how, genaue Beobachtung und gezielte Maßnahmen, um die Entwicklung der neuen Projekte und Programme Schritt-für-Schritt zum Erfolg zu führen.

Allerdings, erfolgreiches Wachstum folgt bewährten Prinzipien. Da nicht allein die Investition in Kapazitäten zu nachhaltigem Erfolg führt, ist die bedachte Entwicklung der Stärken und Kompetenzen – der betrieblichen Excellence – über alle Abteilungen, Prozesse und Märkte hinweg entscheidend.

Einige dieser Prinzipien wurden von Bob Sutton in seinem aktuellen Buch „Scaling up Excellence“ beschrieben. Die wichtigsten sind hier zusammengefasst:

1. Die richtige Denkhaltung verbreiten, nicht nur die Unternehmensgröße an sich steigern. Die Aufgabe des Managers ist es nicht nur, die Zahlen zu steigern; die Herausforderung besteht darin, die Leistungsfähigkeit zu erhalten und zu erweitern, während die Organisation wächst.

2. Skalierung erfordert Addition und Subtraktion – es ist ein Problem von mehr und weniger.

3. Respektiere das Fiasko – das schreckliche Trio von Illusion, Ungeduld und Inkompetenz.

4. Es kann ratsam sein, langsamer zu werden, um letztlich schneller zu skalieren – und besser. Manchmal ist der beste Rat, „tu nicht nur etwas, steh einfach da.“

5. Lernen, wie man die richtigen Kompromisse zwischen Buddhismus (jeder macht es nach seiner Art) und Katholizismus (zentrale Vorgaben) macht – diese Trade-offs sind die wichtigsten Entscheidungen für die Skalierung.

6. Manchmal sind Provisorien besser als gar nichts.

7. Verknüpfen von heißen Themen mit coolen Lösungen (Beispiel, wie eine Schülergruppe Wassermelonen zertrümmerte, um den Effekt von Fahrradhelmen zu demonstrieren).

8. Wenn das Unternehmen wächst werden mehr Hierarchie und Prozesse notwendig – aber man soll diese nutzen, um schlechte Bürokratie zu zerstören, statt sie aufzubauen. Man muss gute Komplexität, die der Kunde belohnt, von schlechter Komplexität, die Wertschöpfung zerstört, scharf unterscheiden.

9. Austausch zwischen Mitarbeitern herstellen und Best Practices aktiv verbreiten.

10. Teams und Organisationen mit Identifikation aufbauen, wo die Menschen handeln, als ob sie denken „Mir gehört der Laden.“

11. Das richtige Denken ist von „schlecht zu großartig“, nicht von „gut zu großartig.“ Am Weg zu Spitzenleistungen besteht die erste Aufgabe darin, destruktive Überzeugungen und Handlungen zu eliminieren.

Autor Bob Sutton, Übersetzung Andreas Sattlberger

.

Es zeigt sich, dass die scheinbar einfache Aufgabe – bestehende Kompetenzen auf neue Herausforderungen zu skalieren – in der Umsetzung nicht ganz trivial ist. Dieser Prozess heißt auch „Lernen,“ das immer auch ein Überdenken und Neu-Denken erfordert.

Dazu kommt, dass viele Manager die Fähigkeiten ihres Unternehmens aus Betriebsblindheit verzerrt wahrnehmen: Manche Kompetenzen werden gar nicht als solche erkannt, denn sie sind so selbstverständlich. Ein Kunde war sich gar nicht bewusst, dass die starke Prozessorientierung zu seiner hohen Excellence beitrug.

Andere Stärken wiederum werden so sehr überbetont, dass sie schon zu Schwächen werden; als Beispiel dient hier eine Innovationsbegeisterung, die auf Disziplin, Kriterien und Prozesse verzichtet und zu vielen unterfinanzierten Projekten führte.

Wachstum in neue Märkte, Anwendungen und Innovationen ist notwendiger denn je. Daher ist die effektive Skalierung der Excellence eine unternehmerische Aufgabe, die von der Geschäftsleitung systematisch und zielorientiert verfolgt werden soll.

Für Fragen und Kommentare antworten Sie gleich hier oder schreiben Sie ein eMail an asattlberger@operational-excellence.at

Oktober 11, 2013

Von: Andreas Sattlberger

Kategorie: Allgemein, Change Management, Ertragssteigerung, Führung, Geschäftsführer, Geschäftsstrategie, Internationalisierung, Kostensenkung, Kundenorientierung, Lieferanten, Management, Strategie, Supply Chain Partner, Verschwendung

Noch keine Kommentare →

Der Druck auf Geschäftsführer steigt weiter an. Die Vielzahl und Vernetzung der Anforderungen steigern die Komplexität und den notwendigen Einsatz. In der Hektik des Alltags besteht die Gefahr von Verzettelung, Verzögerungen und Verschwendungen. Um den Fokus auf die essenziellen Strategien zu richten sind eine Reihe von Geschäftsfragen hilfreich.

Die 12 essenziellen Fragen am Radar des Geschäftsführers:

- Wie können wir profitables Wachstum schaffen?

- Wie verbessern wir unsere Wettbewerbsfähigkeit?

- Wie sichern wir durch Innovation das Überleben des Unternehmens ab?

- Wie entwickeln wir essenzielle Kernkompetenzen weiter?

- Wie können wir die Kosten um 5-10% vom Umsatz jährlich reduzieren?

- Wie nutzen wir Trends wie Internationalisierung, Demographiewandel und Internet als Chance?

- Wie können wir unsere Lieferanten und die Supply Chain einbinden?

- Wie setzen wir die notwendigen Veränderungen in der Organisation effektiv um?

- Wie fördern wir die Motivation und Entwicklung unserer Mitarbeiter?

- Wie stellen wir die Compliance und das Risikomanagement sicher?

- Wie können wir die Finanzierung für unsere Investitionen und Strategien sichern?

- Wie steigern wir die Begeisterung und Loyalität unserer Kunden?

Es reicht nicht, diese Fragen einmal und oberflächlich zu beantworten. Eine effektive Geschäftsführung behält die daraus abgeleiteten Strategien ständig im Auge und sorgt für deren effiziente Umsetzung von Top bis zum Shopfloor.

Täglich, faktbasiert und inspiriert durch einen übergreifenden Unternehmenszweck, der allen Tätigkeiten Sinn und Richtung verleiht.

Für Fragen und Kommentare antworten Sie gleich hier oder schreiben Sie ein eMail an asattlberger@lean-works.com

Juni 10, 2013

Von: Andreas Sattlberger

Kategorie: customer relationship management, Durchlaufzeit, Ertragssteigerung, Führung, Geschäftsführer, Kundenorientierung, Lean Management, Management, Marketing, Operational Excellence, Policy Deployment, Problemlösung, Produktivität, Prozess, Strategie, Training, Veränderung, Verbesserung, Verschwendung

2 Kommentare →

Lean Administration als Verbesserungsprojekte im administrativen Bereich sind in den letzten Jahren sprunghaft angewachsen. Das Lean hatte seinen Ursprung am Shopfloor, daher auch der ursprüngliche Begriff „Lean Production“. Während aber die Verbesserungsphilosophie in den Werkshallen zunehmend Anklang fand und zum Teil auch erfolgreich umgesetzt wurde, blieben die meisten administrativen Bereiche davon unberührt.

Die Erwartungen an steigende Effizienz, höhere Wertschöpfung und geringere Verschwendung wurden allmählich auch an die sog. „white collar“-Abteilungen mit steigender Vehemenz herangetragen. Aber, diese Anforderungen wurden mit einer Reihe von Killerphrasen abgeschmettert:

- „Unsere Arbeit im Büro kann man nicht standardisieren.“

- „Unsere Auftragsabwicklung hängt von unkontrollierbaren externen Faktoren ab.“

- „Verkaufsprozesse können nicht gemessen und verbessert werden; Kunden kaufen wann sie wollen.“

- „Unsere Entwickler sind kreative Leute, die kann man nicht nach Effizienz beurteilen.“

Wir haben alle diese und weitere Ausreden gehört. Natürlich können alle Aufgaben verbessert werden. Aber, es gibt einen wahren Kern dieser Einwände: die Lean Tools aus der Produktion eignen sich oft wenig oder gar nicht für den Einsatz in der Lean Administration.

Dennoch, nicht nur Toyota hat gezeigt, dass jeder dieser administrativen Prozesse durch den Einsatz der Lean Prinzipien messbar verbessert werden kann. Einige Beiträge aus der Literatur darüber sind hier angeführt:

Diese Beispiele zeigen, dass die Prinzipien des Lean nicht nur in der Produktion, sondern bereits auch als Lean Administration im Büro und in allen Informations-bezogenen Prozessen angwendet werden. Die Prinzipien bleiben die selben, obwohl einige Besonderheiten wie folgende zu beachten sind:

- Administrative Prozesse sind oft nicht direkt sichtbar, daher muss die Visualisierung besondere Priorität einnehmen (z.B. Wertstromanalyse, transparente Kennzahlen)

- Büroarbeiter sind oft akademisch gebildet und lehnen die methodische Effizienzsteigerung ihrer Arbeit kategorisch ab, daher müssen diese Mitarbeiter manchmal speziell eingeschult werden – sogar MBAs können es lernen

- Kreative Prozesse wie in der Enwicklung oder markt-getriebene Prozesse wie im Vertrieb und Marketing müssen mit viel längeren Taktzeiten als in der Produktion betrachtet werden (Stunden, Tage oder gar Wochen statt Minuten oder Sekunden)

- Wertschöpfung und Verschwendung werden auch in den administrativen Prozessen nach vergleichbaren Kennzahlen gemessen: Ertrag, Output, Qualität, Liefertreue, etc., aber die Tools müssen an die Anforderungen angepasst werden (z.B. Checklisten als Lean Administrations Tool, siehe Gawande)

- Die Notwendigkeit Abweichungen zu erkennen erfordert den effektiven Einsatz von klaren Policies und schriftlich dokumentierten Standards, die als ständig zu verbessernde Best Practice gemeinsam umgesetzt werden

Lean bedeutet den Kunden die von ihnen gewünschten Nutzen mit minimaler Verschwendung zu liefern. Beim Auftreten von Abweichungen von der optimalen Wertschöfpungen werden diese rasch erkannt und wirksame Gegenmaßnahmen eingeleitet.

Diese Lean Prinzipien gelten in der Administration genauso, wenn nicht noch mehr, als in der Produktion. Denn, für den Kunden zählt die Qualität der gesamten Leistungsfähigkeit über alle Abteilungen hinweg. Zur Steigerung der Wertschöpfung können diese administrativen Prozesse durch den Einsatz des Lean Denkens und Handelns ganz wesentlich beitragen.

Für Fragen und Kommentare antworten Sie gleich hier oder schreiben Sie ein eMail an asattlberger@lean-works.com

Mai 28, 2013

Von: Andreas Sattlberger

Kategorie: Allgemein, Ertragssteigerung, Finanz, Finanzmarketing, Führung, Geschäftsführer, Geschäftsstrategie, Management, Marketing, Operational Excellence, Problemlösung, Produktivität, Respekt, Strategie, Umsetzung, Veränderung, Verbesserung

Noch keine Kommentare →

Wir leben in der Zeit der Experten. Für jedes Thema gibt es einen Experten oder eine Expertin. Auch gerade im Management stehen uns eine Vielzahl von Experten zur Verfügung. Wer nun tatsächlich ein Experte ist, bleibt manchmal zweifelhaft. Eine humorvolle Definition lautet:

„Ein Experte ist ein Fachmann, der mehr als 200 km angereist kommt.“ (?!)

So unentbehrlich fachliche Expertise in vielen Fällen geworden ist, leider scheint damit ein weiteres Phänomen einher zu gehen: Experten ohne Verantwortung.

Der Experte behauptet ja, sich nur in seinem Fach auszukennen. Daher kann er für die Umsetzung und die Konsequenzen seiner Expertise nicht verantwortlich gemacht werden. Na klar. Wer aber ist verantwortlich?

Nun stellen wir uns ein Meeting aller funktionalen Experten eines Unternehmens vor: Finanzexperte, Marketingexperte, Produktionsexperte, HR-Experte, und vor allem, den IT-Experten nicht zu vergessen.

Wenn nun alle diese Experten die Aufgabe nur aus ihrer Sicht sehen, dann fehlt die übergreifende, gestaltende Autorität. Denn die Einzelsichten berücksichtigen nicht die Auswirkungen auf das gesamte System der Organisation. Und darauf kommt es ja eigentlich an.

Einige der dysfunktionalen Beispiele von Expertise ohne Verantwortung sind:

- Hochkomplexe Finanzinstrumente, die zu Finanziellen Massenvernichtungswaffen werden – Financial weapons of mass destruction

- IT-Systeme mit Supply Chain Algorithmen so komplex, dass keiner mehr den Prozessfluss versteht

- Six Sigma Belts deren Projekterträge gut am Papier aussehen, aber nicht nachhaltig wirken

- Technische geniale Innovationen, die am Markt vorbei entwickelt werden

- MBAs mit hoch entwickelten, strategischen Excel-Modellen, denen die reale Welt leider nicht folgt

- Komplexe Matrixstrukturen, wo die klare Linienverantwortung undurchsichtig geworden ist

Die Konsequenz dieses Expertentums ist eine Vielzahl an Meinungen und Lösungen. Was fehlt ist die Übernahme von Verantwortung für das Ganze. Natürlich, für die sogenannten Experten ist das bequem; sie können sich zurücklehnen und die Schuld am Versagen weiter reichen.

Die Lösung für die zunehmende Differenzierung in Fachgebiete muss in der verbesserten Zusammenarbeit der verschiedentlichen Experten sein, wo die Verantwortung für die Entscheidung, für die Umsetzung und für die Konsequenzen klar bestimmt werden. Denn der Erfolg kann nur durch eine verantwortliche Umsetzung erreicht werden. Wie die Amerikaner sagen: „Talk is cheap.“

Hier hilft es, eine Reihe von erprobten Prinzipien zur Zielerreichung zu befolgen:

- Motivation zum Dienst am Ganzen und am Zweck

- Klare Rollen, Ziele und Verantwortlichkeiten

- Effektive Kommunikation und Zusammenarbeit

- Erprobte Methoden der Konflikt- und Problemlösung

- Willen zum Handeln und zum Ausprobieren

Letztendlich kann kein noch so vielgepriesener Experte einen General Manager ersetzen, der aufbauend auf seine/ihre Erfahrung und Werte den Hausverstand einsetzt, um Resultate zu erreichen. Und, wie Peter Drucker sagt,

„Effektive Führung heißt nicht Reden zu halten oder gemocht zu werden; Führung wird durch Ergebnisse definiert, nicht durch Attribute.“ Peter Drucker

Für Fragen und Kommentare antworten Sie gleich hier oder schreiben Sie ein eMail an asattlberger@lean-works.com

Mai 06, 2013

Von: Andreas Sattlberger

Kategorie: Allgemein, Ertragssteigerung, Führung, Geschäftsführer, Geschäftsstrategie, Operational Excellence, Problemlösung, Prognosen, Prozess, Strategie, Umsetzung, Verbesserung

Noch keine Kommentare →

Einer meiner Kunden in der verarbeitenden Industrie hatte beim Strategischen Review eine „Strategische Lücke“ identifiziert: die zu erwartenden Umsätze und Erträge verfehlten die angepeilten Resultate bei weitem. Daher wurde im Strategischen Workshop beschlossen, diese Strategische Lücke mit neuen Projekten in der Innovation und der Diversifikation zu schließen. Falsch!

Denn, nach mehr als einem Jahr ambitionierter Investitionen wurden die Wachstumsziele dramatisch verfehlt. Nicht nur das, auch das bestehende Geschäft wurde beschädigt. Qualitätsprobleme kosteten viel Geld und Kunden, wichtige Mitarbeiter erlebten ein „Burn-out“ und die Innovationsprojekte wurden letztendlich gestoppt.

Unsere Wachstumsstrategie gefährdete das Grundgeschäft.

Die Ursachen waren vielfältig, vor allem aber konnte das Managementteam die vielen, anspruchsvollen Maßnahmen einfach nicht „heben“. Die Manager hatten viel zu viele ungelöste Probleme im laufenden Betrieb und konnten sich nicht auf das glatte Laufen der Operations verlassen. Dies führte sowohl zu teuren Fehlern als auch zur mangelhaften Umsetzung der strategischen Projekte.

Strategischer Erfolg baut auf operativer Leistungsfähigkeit auf

Wenige Firmen können es sich leisten, eine Mehrzahl von Projekten simultan abzuarbeiten. Besonders dann nicht, wenn das Grundgeschäft nicht optimiert läuft. Ein entscheidender Engpass ist die „Management Attention.“ Wieviel Aufmerksamkeit haben die Führungskräfte zur Verfügung und wofür wird sie eingesetzt?

Hier zeigt sich, dass Organisationen ohne durchgängige operative Effizienz viel Zeit auf das „am-Laufen-halten“ des bestehenden Geschäfts aufwenden müssen. Die Ursachen sind zu finden in:

- Unbeherrschte Prozesse, mit viel Feuerwehr-Aktionismus

- Fehlende Standards in Leistung, Qualität und Service

- Mangelnde Delegation, Kontrolle und Steuerung

- Unzureichende Qualifikation der Mitarbeiter

- „Kamineffekt“, der alle Entscheidungen zur Geschäftsführung leitet

Letztendlich führen diese Probleme dazu, dass das Management den Rücken für ihre eigentlichen Prioritäten nicht frei hat. Ein unablässiger Strom an kurzfristigen Notfällen, Kundenproblemen, operativen Ausnahmezuständen verursachen hohen Stress, heilloses Durcheinander und ineffiziente Leistungen.

Überfordert mit dem täglichen Chaos, finden diese Manager kaum mehr Zeit, sich ihren Kernaufgaben zu widmen, wie:

- Entwicklung einer langfristige Perspektive über 3 bis 5 Jahre hinaus

- Erarbeitung einer „guten Strategie„, die Hand und Fuss hat

- Steuerung der internen Entscheidungs- und Umsetzungssysteme

- Einstellung und Entwicklung von talentierten Mitarbeitern

- Kommunikation mit internen und externen Stakeholdern

- Sicherstellung der finanziellen und operativen Leistungsfähigkeit

Alle diese Aufgaben erfordern den Fokus und die Aufmerksamkeit des Managements. Dies hat zur Voraussetzung, dass die operativen Prozesse ein stabiles Fundament für ambitionierte Innovationen und Strategien bilden.

Operative Excellence ist hier vergleichbar mit der vollständigen Gesundheit eines Bergsteigers. Jeder Bergsteiger sollte sich vor dem Aufstieg auf einen Berggipfel vergewissern, dass er eine gesunde Basis für den Gipfelsieg besitzt.

Nur ein entsprechend fitter Bergsteiger sollte neue Gipfel besteigen!

Vergleichbar können nur auf einer gesunden Basis bestehender Kernkompetenzen neue Märkte, innovative Produkte und Diversifikationen erfolgreich umgesetzt werden. Dieses Fundament wird durch die Umsetzung der Operativen Excellence über alle Bereiche hinweg realisiert.

Darauf aufbauend können sich Manager ernsthaft bemühen, das Wachstum über neue Strategien zu erzielen. Daher ist Operational Excellence die unabdingbare Voraussetzung, um dieses Wachstum mit geringerem Risiko, höherer Profitabilität und nachhaltigem Erfolg zu schaffen.

Für Fragen und Kommentare antworten Sie gleich hier unten oder schreiben Sie ein eMail an asattlberger@lean-works.com

Januar 22, 2013

Von: Andreas Sattlberger

Kategorie: Allgemein, Change Management, Ertragssteigerung, Führung, Geschäftsführer, Internationalisierung, Kostensenkung, Kundenorientierung, Lean Management, Operational Excellence, Produktivität, Prozess, Strategie, Tempo, Veränderung, Verbesserung

Noch keine Kommentare →

Woran denken Sie bei dem Begriff „Operational Excellence“? Viele denken bei Operational Excellence an Effizienz, Effektivität, Wertschöpfung, Produktivität und überhaupt an Exzellenz und an Höchstleistung. Im Prinzip ist Operational Excellence die höchste Stufe der Leistungsfähigkeit eines Unternehmens.

Soll Ihr Unternehmen Operational Excellence als Strategie verfolgen? Ja, natürlich. Jede Firma sollte Operational Excellence als Ziel verfolgen. Wie auch jeder Betrieb, jede Abteilung, jedes Team und jeder Mitarbeiter durch Verfolgung der Operational Excellence besser werden kann. Denn, wer will schon mittelmäßig bleiben? Jeder, oder doch fast jeder, möchte für seine Leistung anerkannt und belohnt werden. Operational Excellence ist ein pragmatischer Weg, um durch tägliche Verbesserung aus der Mittelmäßigkeit herauszutreten und etwas wirklich gut zu können.

Wettbewerbsfähigkeit und Ertrag

Für Unternehmen ist natürlich die Verbesserung der Leistungsfähigkeit mit einem klaren Ziel verbunden: Wettbewerbsfähigkeit sichern und Ertrag steigern. Es geht im Endeffekt auch um´s Geld und um Kosteneinsparungen. Aber, gerade darin zeigt sich die Stärke des Operational Excellence: mit größter Effizienz und höchster Eleganz die besten Leistungen zu erbringen. Die große Kunst besteht nun einmal darin, mit dem Notwendigsten, dem Wenigsten das Höchste, die beste Leistung zu schaffen.

„Vollkommenheit entsteht offensichtlich nicht dann, wenn man nichts mehr hinzuzufügen hat, sondern wenn man nichts mehr wegnehmen kann.“ Antoine de Saint-Exupéry

Genau darum bedeutet Operational Excellence gerade auch: mit dem Vorhandenen auskommen, das Beste aus dem Bestehenden zu machen und die Kreativität und Leistungsfähigkeit über bestehende Grenzen hinaus zu entwickeln.

Exellence wird vom Kunden definiert, nicht von Werkzeugen

Was nun Höchstleistung definiert, wird durch die Kunden bestimmt. Sie entscheiden sich für ein Angebot und gegen alle anderen. Und der Wettbewerb wird nicht leichter, sondern härter. Daher bedeutet das für Unternehmen, dass sie in jedem relevanten Bereich ihre operative Leistungsfähigkeit verbessern müssen, weil den Kunden ist es völlig gleichgültig, wo und warum die erwartete Leistung nicht erbracht wurde. Im Zeitalter des Überflusses klickt er zum nächsten Anbieter.

Daher müssen Unternehmen, um wettbewerbsfähig zu bleiben, ständig alle ihre Leistungsbereiche auf Operative Excellence im Sinne des Kundenerfolgs ausrichten. Dies kann durch verschiedene Ansätze erreicht werden. Aber, im Grunde bedeutet Operational Excellence die ständige und nachhaltige Verbesserung aller Aktivitäten, von der Planung über den Vertrieb, die Entwicklung, den Einkauf, der Produktion, bis zum Kundenservice. Das heißt:

Definition Operational Excellence = Das was zählt, wirklich gut können!

Entscheidend ist nicht so sehr welche Werkzeuge und Methoden genutzt werden bzw. welchen Namen diesen gegeben wird. Die Auswahl an Ansätzen ist ja nicht unbeträchtlich: Lean Management, Six Sigma, Business Process Reengineering, etc. Der entscheidende Unterschied der erfolgreichen Firmen liegt in der disziplinierten Anwendung in Richtung der Operational Excellence.

„Wir sind das, was wir häufig tun. Exzellenz ist daher nicht ein einmaliger Akt , sondern eine Gewohnheit.“ Aristoteles

Und, allen erfolgreichen Methoden ist gemeinsam, dass sie den Respekt für die Mitarbeiter und eine motivierende Ambition zur Exzellenz im besten Sinne zu Grunde legen.

Operational Excellence Kennzahlen

Eine häufige Frage lautet hier, was sind die Erfolgskennzahlen des Operational Excellence. Wobei so manche meinen, lasst uns auf die Leistungskennzahlen verbunden mit starken Anreizen fokussieren. Dann werden die Mitarbeiter schon „spuren“. Leider, so einfach ist die Welt nicht gestrickt.

Klares Feedback über den Leistungsstand ist sehr wichtig, aber es kann die harte Arbeit an der Verbesserung, an der Problemlösung, am Lernen an der Sache nicht ersetzen. Dennoch, einige der wichtigsten Kennzahlen für Operational Excellence sind:

- Ertragswachstum

- Kundenzufriedenheit

- Kostensenkungen

- Durchlaufzeiten

- Lagerumschlag

- Working Capital Reduktion

- Wahrgenommene Qualitätsverbesserung

- Produktivität

- Umsatzwachstum

- Steigerung der Margen

- Motivation der Mitarbeiter

- Kundenservice

Diese Kennzahlen sind den meisten bekannt, allerdings müssen diese anhand von konkreten Anforderungen entsprechend angepasst und den Mitarbeitern vermittelt werden. Das Revolutionäre hier besteht nicht darin, ganz neue Leistungsmaßstäbe zu entwickeln. Der Standard wird ja stark vom Markt her vorgegeben, denn die Kunden wissen ja was sie wollen, vor allem auch wieviel sie bezahlen wollen.

Die Herausforderung besteht darin, Operational Excellence ernst zu nehmen und die Verbesserungen täglich mit Nachdruck und gemeinsamen Bemühungen zu verfolgen. Angesichts des zunehmenden Wettbewerbs: Preisdruck, volatile Nachfrage, Globalisierung, Internet Economy, Oursourcing, Regulation, Rohstoffknappheit, Energiepreise, etc. hat der CEO und sein Team keine Wahl. Das Motto lautet: „Improve or die!“

Obwohl manche die Besten werden wollen, erfordert Operational Excellence nur, besser aus der Sicht der relevanten Kunden zu werden. Die Unternehmung muss nicht die schnellste Gazelle in der Steppe sein, um dem hungrigen Löwen zu entkommen. Allerdings, sie muss im Rennen um’s Überleben schneller werden als die nächste Gazelle. Operational Excellence ist der Weg dafür.

Für Fragen und Kommentare antworten Sie gleich hier unten oder schreiben Sie ein eMail an: asattlberger@operational-excellence.at

Oktober 14, 2011

Von: Andreas Sattlberger

Kategorie: Allgemein, Automotive, Commitment, Ertragssteigerung, Führung, Geschäftsführer, Geschäftsstrategie, Kostensenkung, Lean Management, Policy Deployment, Problemlösung, Produktivität, Respekt, Strategie, Umsetzung, Veränderung, Verbesserung, Verschwendung

Noch keine Kommentare →

Strategie hat einen schlechten Ruf bekommen. Vor allem weil die scheinbar „brillianten“ Strategien reihenweise mit einem Bauchfleck enden. Einige großartige Strategien haben diese Firmen nicht überlebt: General Motors, Karmann, Quelle, Lehman Brothers, Saab, Honsel, Nortel, und A-TEC.

Die cleveren Strategen schieben die Verantwortung für das Versagen auf die Umsetzer. Allerdings, wenn die Strategieplaner schon so smart sind, warum haben sie dann die Unfähigkeit der Umsetzer nicht in ihren Plänen berücksichtigt?

Aber, Schuldzuschreibungen zum Misserfolg der Strategien bringt keinen Nutzen. Die richtige Frage lautet daher:

Wie können die wichtigsten strategischen Ziele verlässlich erreicht werden?

Eine erprobte Antwort darauf liefert das Hoshin Management. Entwickelt wurde es auf die Anregung von Peter Drucker hin in den 60-er Jahren in Japan. Heute gilt es als die, nicht ganz zufällig unbekannt gehaltene, aber wirksamste Methode der Strategieumsetzung.

Strategie-Umsetzung

Fakt ist, dass strategische Bekenntnisse häufig zu unverbindlichen Absichtserklärungen verkommen, die an der betrieblichen Realität scheitern. Die Idee, dass eine Strategie brilliant sein kann, aber an der Umsetzung scheitert, ist ganz einfach falsch.

Wenn Strategien abgehoben von der konkreten Betriebsrealität entwickelt werden, fehlen einerseits die kritischen lokalen Informationen und Erfahrungen aus der Front.

Andererseits können sich die lokalen Manager, die letztendlich die Strategien umsetzen müssen, nicht mit der Strategie identifizieren, wenn sie diese überhaupt kennen oder verstehen. Denn das ist nicht selbstverständlich.

Die Entwicklung der Strategie muss also die konkrete Situation und die Führungskräfte aus dem betrieblichen Alltag mit einbeziehen. Dies funktioniert am besten, wenn jene Teams, die die Strategie umsetzen müssen, schon bei der Formulierung aktiv daran teilnehmen.

Catchball

Diese partizipative Teilnahme wird beim Hoshin Management durch das Konzept des „Catchball“ realisiert. Hier werden von oben nach unten, als auch von unten nach oben und horizontal die konkreten Voraussetzungen und Abhängigkeiten bei der Strategieumsetzung im Detail diskutiert und verbindliche Vereinbarungen geschlossen.

Dieser Zwei-Wege-Dialog wird in Kaskaden nach unten und nach oben durchgeführt. Das interaktive Catchball ermöglicht den operativen Managern darüber hinaus, sich für die Umsetzung kreative Lösungen strategischer Resultate zu überlegen, die in der Praxis auch wirklich funktionieren.

X-Matrix

Bei einer solcherart konkreten Ausgestaltung der Strategien sind eine Vielzahl von Details zu dokumentieren. Zusätzlich sind die gegenseitigen Abhängigkeiten und Ursache-Wirkungsbeziehungen zu berücksichtigen. Dafür wird das Hoshin Tool der X-Matrix genutzt, welche die wesentlichen Elemente auf einem einzigen Blatt pro Team übersichtlich darstellt. Diese Element sind:

- Strategie

- Resultate

- Prozesse

- Projekte / Taktiken

- Teammitglieder

Damit lernen die Teams in den 7 Phasen des Hoshin Managements jene Zusammenhänge verstehen, die wirksam zur Erreichung der strategisch entscheidenden Resultate notwendig ist. Ein detailliertes Verständnis ist die beste Voraussetzung für den Erfolg der Strategien.

7 Phasen des Hoshin Managements

In 7 Aufgaben wird der Strategieprozess methodisch von der Vision über die Jahrespläne und die Projektaufträge bis zum Review geplant und umgesetzt. Durch regelmäßige Reviews werden Abweichungen von den detaillierten Plänen rasch erkannt und Gegenmaßnahmen werden zeitgerecht umgesetzt.

Diese Methode ist ganz einfach und darin liegt auch die größte Herausforderung. Viele Entscheider denken dann, „Ja, hab‘ ich verstanden.“ Aber, erst die methodische Umsetzung in die gesamte Organisation hinein macht das Hoshin Management wirksam und liefert die strategischen Resultate.

Strategien als Lippenbekenntnis oder als Motivation zum Erfolg

Gerade in Zeiten unberechenbarer Konjunktur ist die verlässliche und rasche Umsetzung von Breakthrough-Zielen unumgänglich. Daher dürfen Strategien nicht als Absichtserklärungen in einem dicken Buch im Regal verkommen.

Ganz im Gegenteil, der Strategieprozess muss den Fokus aller Mitarbeiter auf die wirklich wichtigen Ziele bündeln. Erst die aktive Beteiligung aller Betroffenen entfacht die Motivation und Begeisterung, die für den Erfolg unbedingt notwendig sind.

.

Für Fragen und Kommentare antworten Sie gleich hier unten oder schreiben Sie ein eMail unter asattlberger@operational-excellence.at

Oktober 25, 2010

Von: Andreas Sattlberger

Kategorie: Allgemein, Cash Flow, Ertragssteigerung, Geschäftsstrategie, Insolvenz, Kostensenkung, Kundenorientierung, Lean Management, Policy Deployment, Problemlösung, Produktivität, Prozess, Respekt, Strategie, Tempo, Training, Umsetzung, Veränderung, Verbesserung, Verschwendung

Noch keine Kommentare →

Für Betriebe mit Standorten in Westeuropa ist eine ständig steigende Produktivität überlebenswichtig. Denn die hohen Betriebskosten sowie Lohnkosten können nur durch eine überaus hohe Produktivität kompensiert werden.

Viele Betriebe sind jedoch in Produktivitätsfallen gefangen und können sich nicht daraus befreien. Überlebenswichtige Liquidität und Erträge fließen ohne Wertschöpfung aus dem Betrieb. Das traurige Resultat: Kosten und Preise sind zu hoch und billigere Wettbewerber aus Niedriglohnländern gewinnen die Aufträge.

Um diesem Schicksal zu entfliehen, müssen die 7 Produktivitätsfallen überwunden werden. Diese Produktivitätskiller sind:

- Unklare Ziele, Rollen und Verantwortung zur operativen Umsetzung der Geschäftsstrategie

- Keine spezifischen Standards in allen Arbeitsbereichen, auch im Büro und in der Entwicklung

- Mangelnde operative Kennzahlen und Messung von Abweichungen

- Keine durchgängige und nachhaltige Problemlösungsmethode

- Unzureichende Kommunikation und Teamarbeit

- Schwache Lernhaltung, halbherzige Innovationen und geringer Kompetenzaufbau

- Fatale Tendenz zum Zögern, Hinausschieben und Nicht-Handeln

Jede dieser Produktivitätsfallen hat konkrete und zerstörerische Auswirkungen auf das Geschäftsergebnis. In Kombination sind diese Produktivitätsbremsen fatal und führen zu nachlassender Wettbewerbsfähigkeit und teuren Marktanteilsverlusten, wenn nicht zur Insolvenz.

Produktivitäts-Falle 1: Unklare Ziele, Rollen und Verantwortung zur operativen Umsetzung der Geschäftsstrategie

Seit vielen Jahren haben Produktivitäts-Studien als Haupt-Verschwendung die mangelnde Zielorientierung der Mitarbeiter erhoben. Wer den falschen Weg geht, kommt nicht – oder allenfalls zu spät – ans Ziel. Daher sind konkrete, messbare Ziele die Führungsaufgabe No 1.

Lösung: Klare Ziele, Rollen und Verantwortungen für jeden Mitarbeiter („das Richtige tun“)

- Leiten Sie aus Ihrer Strategie klare Ziele für jede Abteilung und für jeden Mitarbeiter ab.

- Dokumentieren Sie diese Ziele schriftlich und aktualisieren Sie sie zumindest pro Quartal.

- Die Form ist nicht wichtig, aber machen Sie den Mitarbeitern glasklar, wie – ganz konkret – sie täglich zum Betriebserfolg beitragen.

- Fordern Sie Verantwortung für die aktive Umsetzung der operativen Ziele ein, messen Sie die Zielerreichung und setzen Sie bei Abweichungen konkrete Gegenmaßnahmen und Konsequenzen um, siehe nächsten Abschnitt.

_

Produktivitäts-Falle 2: Keine klaren Standards in allen Arbeitsbereichen, auch im Büro und in der Entwicklung

Es scheint trivial, aber jede Aufgabe kann schlecht, besser oder best-möglich gemacht werden. Woher wissen der Mitarbeiter und seine Vorgesetzte in diesem Augenblick, was der Fall ist?

Beobachtet man einen Mitarbeiter bei seiner Arbeit und kann nicht rasch feststellen, ob die Aufgabe nach der „Best Practice“ durchgeführt wird, dann ist dies mit hoher Wahrscheinlichkeit auch nicht der Fall: es wird Verschwendung produziert.

Lösung: Spezifische Standards für alle wesentlichen Aufgaben („es richtig tun“)

- Erstellen Sie dokumentierte Standards für den besten Weg eine Aufgabe zu erfüllen – in der Produktion und im Büro.

- Posten Sie diese Standards neben dem Arbeitsplatz, sodass sie nicht ignoriert werden.

- Sorgen Sie dafür dass jeder Vorgesetzte stichprobenmäßig die Einhaltung der richtigen Arbeitsausführung täglich überprüft.

- Bei Abweichungen sorgen Sie dafür, dass jeder Vorgesetzte seine Mitarbeiter dabei unterstützt, das Richtige richtig zu tun; zu Abweichungen siehe Falle 3.

_

Produktivitäts-Falle 3: Mangelnde operative Kennzahlen und Messung von Abweichungen

Während finanzielle Kennzahlen wie Umsatz, Deckungsbeiträge und Erträge weitgehend genutzt werden, steht es mit der Messung der operativen Ergebnisse oft nicht so gut.

Die finanziellen Kennzahlen sind nur die Konsequenz der Operations und werden oft erst spät erstellt, erst nachdem der Schaden schon verursacht wurde. Daher muss man bei den operativen Prozessen und deren systematischen Messung ansetzen, um aktiv gegensteuern zu können.

Lösung: Eindeutige operative Kennzahlen mit Abweichungssteuerung

- Führen Sie ein operativen Kennzahlensystems ein, das die Leistungsfähigkeit der operativen Prozesse überwacht.

- Beachten Sie das „KISS – Keep it simple, stupid!“ – Prinzip, denn nur wenige, entscheidende Kennzahlen können effektiv sein.

- Nutzen Sie den gesunden Wettbewerbsgeists der Mitarbeiter, sich selbst und ihr Team zu immer besseren Leistungen anzuspornen.

- Integrieren Sie die Performance Metrics in einen kontinuierlichen Verbesserungsprozess mit Problemlösung – siehe nächster Punkt.

_

Produktivitäts-Falle 4: Keine durchgängige und nachhaltige Problemlösung

Lösungsdenken ist schädlich, weil es ohne Analyse zu oberflächlichem Aktionismus führt, siehe auch hier. Daher hat Lean den PDCA-Zyklus, mit dem Fakten und Daten erhoben, die Ursachen systematisch ermittelt und die Lösungen auf Effektivität geprüft werden. Siehe hier für ein Format zur systematische Problemlösung: A3 Problemlösungs-Vorlage

Lösung: Probleme mit einer wirksamen Methode nachhaltig lösen

- Verlangen Sie eine schriftliche Definition von wichtigen Problemen mit Analyse der relevanten Daten.

- Lassen Sie es nicht zu, dass Lösungen vorgeschlagen werden, die nicht klar voraussagen, welches Ergebnis sie liefern sollen (Hypothesen Testen) und damit falsifizierbar sind.

- Lösen Sie die Probleme gründlich und nachhaltig, damit nicht immer wieder die selben Schwierigkeiten auftauchen.

- Wundern Sie sich nicht, wenn diese Disziplin der methodischen Problemlösung einen langjährigen Lernprozess Ihrer Mitarbeiter erfordert. Siehe dazu auch das Buch von Mike Rother; Problemlösung ist Teamarbeit, siehe nächsten Punkt 5.

_

Produktivitäts-Falle 5: Unzureichende Kommunikation und Teamarbeit

Gerade wenn die Anforderungen der Kunden und aus dem Wettbewerb höher werden, ist eine exakte und aktuelle Abstimmung zwischen den Abteilungen von höchster Wichtigkeit.

Den Kunden ist es wirklich egal, wo der Fehler und die Verzögerung verursacht wurden. Sie wollen das richtige Produkt zur richtigen Zeit am richtigen Ort zum richtigen Preis.

Lösung: Unternehmensweite Kommunikation zur Verbesserung aller Prozesse und Ergebnisse

- Führen Sie das Konzept der internen Kunden-Lieferanten-Beziehungen systematisch ein.

- Lassen Sie die Schnittstellen sowie die internen und externen Kundenanforderungen exakt dokumentieren.

- Fördern Sie Teamarbeit in allen Belangen – durch geeignete Meetingräume, nötige Zeitbudgets und Moderationssupport.

- Kommunizieren Sie als Vorgesetzter klar, regelmäßig und persönlich mit allen Mitarbeitern und Teams.

_

Produktivitäts-Falle 6: Schwache Lernhaltung, halbherzige Innovationen und geringer Kompetenzaufbau

Fehler werden wiederholt und das Rad wird immer wieder neu erfunden. Diese Verhaltensweisen verhindern das Lernen voneinander und kosten unzählige Arbeitsstunden in unnützer Doppelarbeit.

Dies ist fatal in unserer Zeit, wo Betriebe mit Hilfe ihrer Kernkompetenzen immer schneller Innovationen zu geringeren Kosten am Markt positionieren müssen.

Lösung: Fördern Sie das Lernen und Innovationen mit Diszplin und Offenheit

- Ermutigen Sie eine offene Fehlerkultur – wo Probleme und Missgeschicke als Gelegenheit zur Verbesserung begrüßt werden.

- Gleichzeitig fordern Sie, dass erkannte Fehler und Abweichungen nicht immer wieder wiederholt werden.

- Bauen Sie ein einfaches und effektives Wissensmanagement auf, wo die Kernkompetenzen bewahrt und entwickelt werden.

- Investieren Sie in robuste Innovationsprozesse, die neue Lösungen rasch und effektiv auf den Markt bringen; handeln zählt, siehe Falle 7.

_

Produktivitäts-Falle 7: Fatale Tendenz zum Zögern, Hinausschieben und Nicht-Handeln

„Wir warten noch bis zum Herbst,“ hat mir ein Geschäftsführer zum Vorschlag eines Verbesserungsprojekts geantwortet. Leider ist es dazu nicht mehr gekommen; im Herbst war der Betrieb schon schwer angeschlagen und der Weg in den Konkurs vorgezeichnet.

Zu viele Projekte versanden, weil die Maßnahmen nicht oder zu zögerlich entschieden und umgesetzt werden.

Lösung: Handeln, wenn noch Zeit dazu ist

- Definieren Sie welche Projekte für den Markterfolgs Ihres Betriebs wirklich entscheiden sind, wie z.B. Kundenanforderungen besser verstehen, Kosten weiter senken, Prozesse verbessern, Wertschöpfung steigern, Lernen maximieren, etc.

- Lassen Sie konkrete Maßnahmen erarbeiten, welche die auf Basis von Fakten identifizierten Problemursachen beseitigen.

- Setzen Sie diese Maßnahmen durch tägliche Arbeit daran systematisch um, nicht nur „wenn dafür noch Zeit bleibt“, denn man muss sich die Zeit dafür nehmen.

- Feiern Sie den Erfolg, der durch diese methodische Vorgangsweise und „Lean Gewohnheiten“ unausweichlich eintritt.

_

Zusammenfassend ist es klar, dass die sieben Produktivitätsfallen fatale Wirkungen haben. Denn sie sind wirkliche Fallen, aus denen man sich nur durch aktives Handeln befreien kann. Die Produktivitätsfallen können mit schlechten Gewohnheiten verglichen werden, die auch schwer zu überwinden sind.

Gerade deswegen ist es notwendig, sich täglich mit der Verbesserung der Produktivität zu beschäftigen. Um heute ein wenig besser als gestern zu werden. Und morgen noch ein wenig besser. Und dann wieder übermorgen…..

Für mehr über „Lean Habits“ bzw. Fragen und Kommentare antworten Sie gleich hier oder schreiben Sie ein eMail an asattlberger@lean-works.com

_

Januar 18, 2010

Von: Andreas Sattlberger

Kategorie: Allgemein, Führung, Geschäftsstrategie, Kostensenkung, Lean Management, Problemlösung, Prozess, Restrukturierung, Strategie, Umsetzung, Veränderung, Verbesserung, Verschwendung

Noch keine Kommentare →

Als Geschäftsführer bzw. Vorstand werden einem unterschiedliche Lösungen angeboten, um die Herausforderungen der Krise zu meistern.

Jedoch, um das Unternehmen nachhaltig auf Erfolgskurs zu steuern, sind „Schnellschüsse“ und „Patentlösungen“ nicht zielführend. Selbst bei einer kritischen Turnaround-Situation sind die „Hausarbeiten“ zu erledigen.

Für eine methodische Verbesserung der Geschäftssituation eignet sich Lean Management; denn, Lean Management ist die Geschäftsstrategie für nachhaltige Ertragssteigerung.

14 Fragen zum nachhaltigen Geschäftserfolg

Ist Ihr Unternehmen reif, um diese erprobte Veränderungsmethode für ihren Erfolg zu nutzen? Diese 14 Fragen zeigen auf, inwieweit Lean Management die geeignete Lösung für Ihr Unternehmen ist:

1. Sind die Preise am Markt unter Druck? Müssen Kosten runter?

Lean reduziert die Durchlaufzeiten, die Verschwendungen und die unnötigen Bestände mit dem Ziel, den Kunden genau das zu liefern, wofür sie bereit sind zu zahlen.

2. Verlangen Kunden mehr Produktvielfalt, höhere Flexibilität und kürzere Lieferzeiten?

Durch die höhere Kompetenz am Ort der Wertschöpfung (in der Produktion und im Service) können mehr Produktvarianten, größere Reaktionsbereitschaft und kürzere Durchlaufzeiten zu geringeren Kosten realisiert werden.

3. Gibt es zu viele Kundenbeschwerden und steigt der Serviceaufwand am Telefon/vor Ort?