Artikel der Kategorie ‘Verschwendung’

März 01, 2017

Von: Andreas Sattlberger

Kategorie: Allgemein, Change Management, Führung, Geschäftsführer, Geschäftsstrategie, kaizen, Lean Management, Management, Operational Excellence, Problemlösung, Produktivität, Prozess, Respekt, Restrukturierung, Strategie, Training, Umsetzung, Veränderung, Verbesserung, Verschwendung

1 Kommentar →

Viele Firmen praktizieren zwei traditionelle Managementmethoden: MbK und MbC. Das MbK heißt „Management by Kick-in-the-Ass“ und läuft nach diesem Muster: Probleme bleiben solange ungelöst, bis die steigende Dringlichkeit den Vorgesetzten zu drastischen Ankündigungen, Befehlen oder Drohungen veranlasst. Danach passiert tatsächlich etwas, obwohl dessen Wirksamkeit stark bezweifelt werden kann.

Dagegen gibt es beim MbC, dem „Management by Champions,“ eine Reihe von Star-Problemlösern, die wirklich Dinge bewegen und zu Resultaten kommen. Allerdings reicht der heroische Einsatz dieser „Firefighter“ nicht aus, um alle Problem zu verstehen, geschweige denn nachhaltig zu lösen. (Nicht zu verwechseln mit dem „Management by Champignons“. Hier werden die Mitarbeiter wie der Pilz im Dunklen gelassen und ständig mit Mist bestreut; wenn es jemand wagt, den Kopf zu heben, dann wird er abgeschnitten.)

Eine erfolgreichere Strategie besteht darin, eine breitere Basis von Mitarbeitern für die wirksame Lösung ihrer eigenen Probleme zu aktivieren. Denn, erfolgreiche Unternehmen unterscheiden sich darin, dass sie ihre Probleme rascher und gründlicher lösen lernen, als der Wettbewerb.

Wenn die Problemlösungsgeschwindigkeit schneller sein muss, als das Auftauchen neuer Probleme, dann kommt die Verbesserungs-Routine des KATA zum Einsatz. Es ist eine pragmatische Methode für Mitarbeiter im Prozess, ihre eigenen Probleme auf Basis von Fakten, gemeinsam im Team und nachhaltig zu lösen.

KATA – aus dem Japanischen – heißt auf deutsch Routine. Das Ziel besteht darin, nicht mehr über den Verbesserungsprozess selbst nachdenken zu müssen, sondern sich voll auf das Problemverständnis und die Erarbeitung von innovativen Lösungen zu konzentrieren.

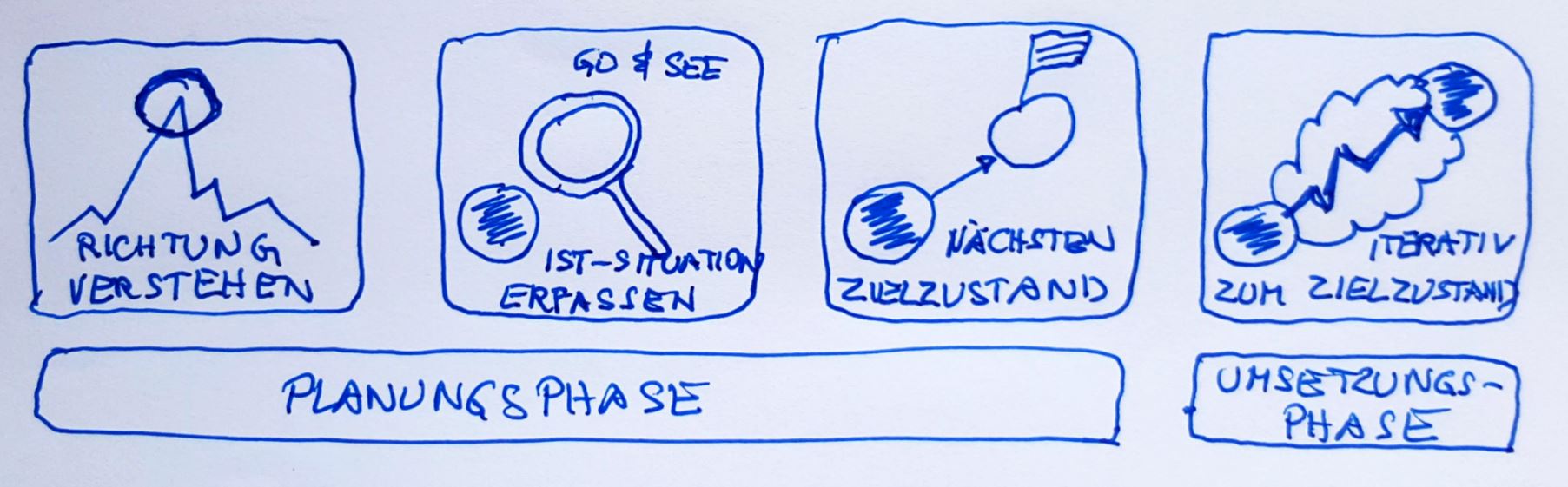

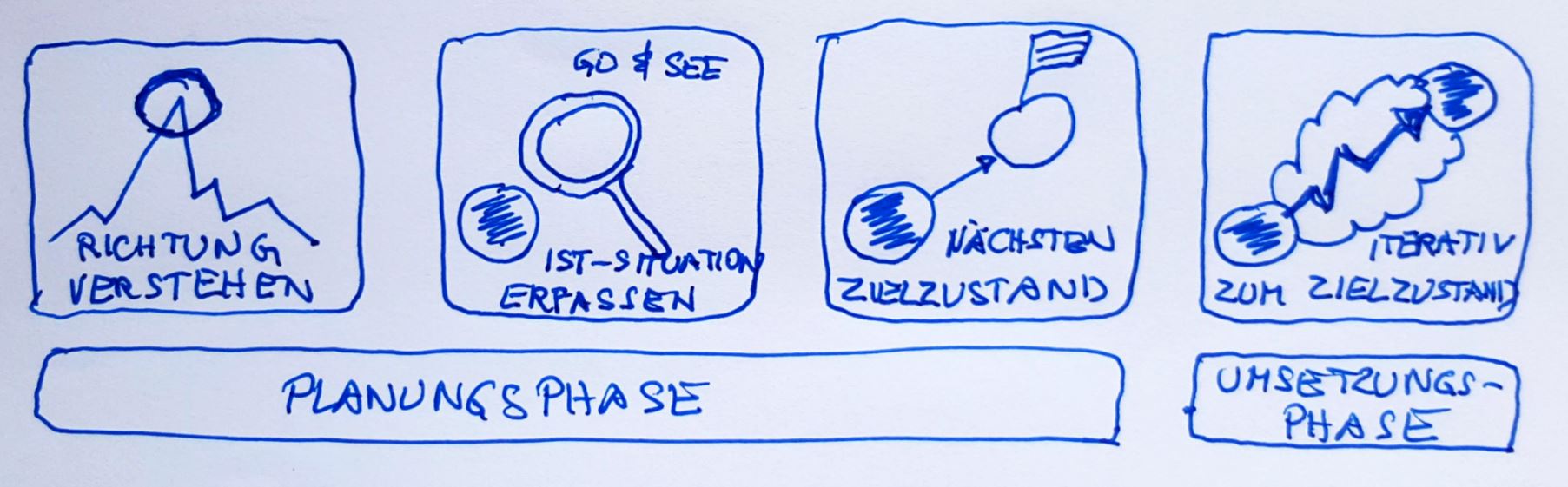

Die ersten Schritte des KATA

Bei der Einführung der KATA-Verbesserungsroutine beginnen wir mit den konkreten Herausforderungen der Betroffenen. Wir identifizieren und priorisieren ihre aktuellen Probleme und starten rasch mit praktischen Schritten zur Verbesserung.

Die Schulung der Grundlagen dauert nur wenige Stunden, der Fokus liegt auf der Anwendung der 4 Schritte:

- Zielrichtung verstehen

- IST-Situation erfassen

- Nächsten Ziel-Zustand entwickeln

- Iterativ zum Ziel-Zustand hinarbeiten

KATA_4-Schritte

Obwohl die Methode selbst einfach und leicht zu verstehen ist, begegnen wir häufig folgenden Hindernissen, die während der ersten Schritte überwunden werden müssen:

- Scheu vor der Verantwortung

- Fehlende Methodenkenntnis

- Aufbringen der Konzentration

- Schwache logische Konsequenz

- Geringer Mut zu Fehlern (Lernmanko)

KATA

Scheu vor der Übernahme der Verantwortung

Auf die Transparenz über die eigenen Aufgaben, Prozesse und Ziele als unabdingbare Voraussetzung wird hier nicht weiter eingegangen. Sobald die Mitarbeiter nun erkennen, wofür sie konkret, heute und hier, verantwortlich sind, stellt sich der Person die Frage: „Will ich etwas wegen der Probleme unternehmen?“

Und es sollte niemanden überraschen, dass manche „Nein“ sagen und diese Verantwortung nicht übernehmen wollen. Es gibt dazu eine Vielzahl von legitimen und faulen Gründen, aber letztendlich zählt für den Vorgesetzten nur: Macht sich die Person an die Arbeit, oder nicht?

Die Lösung für diese Scheu vor Vorantwortung muss – entsprechend der Problemlösungslogik – in den Ursachen bzw. Ausreden gesucht werden. Häufig gibt es schlechte Erfahrungen bei Leistungsproblemen mit Vorgesetzten („Schelte statt Stütze“), es werden Spiele der Schuldzuweisungen gespielt („Schwarzer Peter“) oder die Kollegin, die sich des Themas annimmt wird allein im Regen gelassen („Wer den Mund aufmacht, bekommt den Sack umgehängt“), etc.

Entsprechend der Ursache muss mit den Betroffenen respektvoll eine Lösung erarbeitet werden, welche die Verantwortung wieder dorthin legt, wohin sie gehört.

Fehlende Methodenkenntnis

Die KATA-Methode wurde von Mike Rother kodifiziert nach dem Vorbild des Toyota Problemlösungsprozesses. Der Vorteil der KATA-Methode liegt in deren einfachen und geradlinigen Aufbau. Er hat sie auf die essentiellen Elemente fokussiert und deren Adoption sehr klar und leicht gemacht.

Die Methode besteht aus zwei Teilen 1) der Verbesserungs-KATA für den Verbesserer und 2) der Coaching-KATA für dessen Führungskraft. Die Einfachheit ermöglicht das rasche Einübung der KATA Routine und führt zu schnellen Erfolgserlebnisse in der Problemlösung. Für Literatur zu KATA sehen Sie hier und hier, bzw. kontaktieren Sie mich für ein spezifisches Training hier.

Die Barriere des mangelnden Methoden-Know-hows ist am einfachsten zu überwinden. In unseren KATA-Workshops fokussieren wir die Schulung der Methoden auf wenige Stunden und investieren die Zeit in der praktischen Übung der Methode.

Aufbringen der Konzentration

Diese Barriere erfordert etwas mehr Geduld und Aufmerksamkeit, weil viele Mitarbeiter es nicht mehr gewohnt sind, innezuhalten und nachzudenken. In der Hektik des betrieblichen Alltags bleibt oft nicht genug Zeit, um über ein Problem gründlich nachzudenken. Oft wird eher aktionistisch eine Sofortlösung ausprobiert, ohne viel Gedanken an das Warum? und Wozu? und auf das Beste gehofft.

Daher stellt es am Beginn für viele angehende Problemlöser eine großer Anstrengung dar, sich vor ein Blatt Papier zu setzen und ganz einfache, aber gründliche Fragen wie folgende schriftlich zu beantworten:

- Was ist die übergeordnete Herausforderung? Was wollen wir eigentlich erreichen?

- Was ist der konkrete Prozess, den ich verbessern will?

- Woher weiß ich, dass das ein Problem ist? Was genau ist das Problem?

- Welche Ursachen bewirken das Problem / die Abweichung?

- Wie kann ich erkennen / messen, wenn das Problem erfolgreich gelöst ist?

- Wie soll der Ziel-Zustand in allen Einzelheiten beschaffen sind?

- Was habe ich bei meiner letzte Maßnahme über das Problem gelernt?

- etc.

Schwache logische Konsequenz

Die zwingende Konsequenz wirksamen Tuns folgt aus den logischen Ursache-Wirkungs-Beziehungen zwischen Grundursache-Problem-Ergebnis. Häufig fehlt die Bereitschaft und Beharrlichkeit, den Dingen auf den Grund zu gehen und Aktionismus ist die Folge.

Es werden eine zufällige Liste an Lösungen vorgeschlagen, worüber oft heftige Streitereien entbrennen. Wichtiger ist es, das Wissen zu schaffen, um die tatsächlichen logischen Abhängigkeiten zu entdecken, dh. zu lernen.

Um die richtigen Gründe zu finden, ist vorerst keine Lösungs- sondern eine Ursachenorientierung notwendig. Erst wenn diese Zusammenhänge gründlich verstanden sind – oft erst nach einigen iterativen Schleifen an Versuchen – werden die angestrebten Wirkungen erreicht.

Geringer Mut zu Fehlern (Lernen)

Ein noch größeres Hindernis stellt die Angst vor Versagen und vor dem „Lächerlich-gemacht-werden“ dar. Dabei trifft es natürlich den Kern der KATA-Aktion: das Lernen. Wer etwas lernen will, muss zugeben und zeigen, dass er für diese Situation (noch) keine Antwort kennt.

Während der Mitarbeiter in seiner täglichen Arbeit der Experten ist und reichlich Selbstbewusstsein besitzt, begibt er sich beim Lernen in eine Situation, in der er nun definitionsgemäß inkompetent ist. Er zeigt sich mit Warze und allem.

Nur zu gerne nutzen interne Rivalen diese Situation aus, falls keine ausreichende Lern- und Fehlerkultur diese Art von schädlichen Verhaltens unterbindet. Dieses Lernklima zu erhalten ist die Aufgabe der Führung, ob am Shopfloor, im Vertrieb oder in der Verwaltung.

Diese ersten Schritte zu einer wirksamen KATA-Verbesserung führen die Mitarbeiter, die Führungskräfte und das Unternehmen auf den Weg der Verbesserung. Schritt für Schritt, jeden Tag ein wenig besser.

Für weitere Informationen über den Weg zur Operational Excellence kontaktieren Sie den Autor Andreas Sattlberger. Sie erreichen ihn unter: asattlberger@operational-excellence.at

Dezember 16, 2013

Von: Andreas Sattlberger

Kategorie: Allgemein, Automotive, Bestände, Durchlaufzeit, Ertragssteigerung, Führung, Geschäftsführer, kaizen, Kostensenkung, Lean Management, Lieferanten, Lieferung, Management, Operational Excellence, Problemlösung, Produktivität, Training, Umsetzung, Veränderung, Verbesserung, Verschwendung

Noch keine Kommentare →

Der Spruch: „Für den Mann mit dem Hammer ist alles ein Nagel“ trifft häufig auch für den Umgang mit Lean Werkzeugen zu. Mit großer Begeisterung wird eine Vielzahl von Lean Werkzeugen trainiert, um damit mehr Effizienz und Ertrag zu erreichen. Aber, in Wahrheit ist dies eine große Verschwendung.

Typische Lean Werkzeuge, die oft ohne viel Nutzen trainiert werden:

- 5S Arbeitsorganisation

- SMED

- Kanban

- Just in Time

- Jidoka

- Kaizen Workshops

- Standardized Work

- Visualisierung

- Wertstrom

- A3 Problemlösung

- TPM

- etc.

Durch das Training wird ein Reihe von Lean Tools an den Mann gebracht mit dem Versprechen einer Verbesserung. Leider wird es dadurch meist nicht besser, sondern das Problem wird schlimmer.

Dazu kommt ein psychologisches Phänomen. Wie wir vom Nobelpreisträger Daniel Kahneman gelernt haben, ersetzen wir häufig ein schwieriges, komplexes Problem, dessen Lösung uns schwer fällt, durch ein uns bekanntes Problem, wo wir eine glatte Lösung besitzen. Das klingt zwar dumm, wird aber wohl von uns allen praktiziert. Wirklich dumm hier ist nur, dass wir diese Selbsttäuschung gar nicht gerne zugeben wollen.

Bei Lean bedeutet diese „Lean Fallacy“ folgendes: wir haben in jedem Betrieb eine Vielzahl an schwierigen Problemen, deren nachhaltige Lösung sich lohnen würde. Statt nun vor Ort (Gemba) mit Gründlichkeit das Problem verstehen zu lernen und den harten Weg der schrittweisen Verbesserung zu gehen, setzen wir einfach die Lean Tools ein. Voila, das Problem scheint gelöst! (Oder doch nicht, wie kurze Zeit später festgestellt wird.)

Also, das schwierige Problem (z.B. Ertragsrückgang) wird durch ein einfaches Problem ersetzt (z.B.: mangelnde Lean Kompetenzen), deren Lösung ein Training ist, das rasch und einfach verordnet werden kann.

Komplexe Probleme erfordern tiefgreifende Lösungen

Also, der Fehler mit dem „Lösungsansatz“ besteht darin, dass wir in unserer Arbeit meist viel zu komplexe Probleme/Herausforderungen haben, als dass sie durch ein einfaches Tool gelöst werden könnten.

Die wirklich Aufgabe besteht darin die konkreten, faktischen Hindernisse zu erkennen und zu eliminieren, die uns z.B. davon abhalten, einen Kundenauftrag in einem Zug von der Annahme bis zur Auslieferung des Produkts mit einem Minimum an Zeit, Kosten und Mühe zu produzieren.

Wie Taiichi Ohno sagte: „Alles, was wir tun, ist, auf die Durchlaufzeit zu achten von dem Moment, in dem wir einen Kundenauftrag erhalten bis zu dem Moment, in dem wir das Geld in Empfang nehmen. Wir verkürzen die Durchlaufzeit, indem wir alle Bestandteile eliminieren, die keinen Mehrwert für den Kunden erzeugen.“

Funktion der Lean Werkzeuge

Der Zweck und Nutzen der Lean Werkzeuge besteht nun darin, die Mitarbeiter und Manager dabei zu unterstützen, die Wertschöpfung klar zu identifizieren und somit jede Verschwendung sofort und dringlich aufzuzeigen, damit diese rasch und nachhaltig beseitigt wird.

Das heißt zum Beispiel, nicht die Einführung von Just-in-Time macht die Produktion lean, sondern Just-in-Time hilft uns die Probleme zu sehen und zu lösen, die uns von einer wertschöpfenden Produktion abhalten. Denn, erst wenn der Arbeiter auf jedes Zulieferstück angewiesen ist, wird es wirklich wichtig, Qualität und Liefertreue nachhaltig zu entwickeln und zu praktizieren. Alles andere sind nur schöne Worte.

Um eine Metapher aus der Musikwelt zu nutzen: nicht das Metronom macht den Klavierstudenten zu einem Virtuosen, aber es zeigt den nächsten Schritt zur Excellence.

Letztendlich kann Lean nicht mit den Lean Tools implementiert werden. Lean Tools können bestenfalls die Menschen dabei unterstützen, ihre Probleme und Herausforderungen rasch und nachhaltig zu lösen und damit Mehrwert zu schaffen.

Für Fragen und Kommentare antworten Sie gleich hier oder schreiben Sie ein eMail an asattlberger@operational-excellence.at

Oktober 11, 2013

Von: Andreas Sattlberger

Kategorie: Allgemein, Change Management, Ertragssteigerung, Führung, Geschäftsführer, Geschäftsstrategie, Internationalisierung, Kostensenkung, Kundenorientierung, Lieferanten, Management, Strategie, Supply Chain Partner, Verschwendung

Noch keine Kommentare →

Der Druck auf Geschäftsführer steigt weiter an. Die Vielzahl und Vernetzung der Anforderungen steigern die Komplexität und den notwendigen Einsatz. In der Hektik des Alltags besteht die Gefahr von Verzettelung, Verzögerungen und Verschwendungen. Um den Fokus auf die essenziellen Strategien zu richten sind eine Reihe von Geschäftsfragen hilfreich.

Die 12 essenziellen Fragen am Radar des Geschäftsführers:

- Wie können wir profitables Wachstum schaffen?

- Wie verbessern wir unsere Wettbewerbsfähigkeit?

- Wie sichern wir durch Innovation das Überleben des Unternehmens ab?

- Wie entwickeln wir essenzielle Kernkompetenzen weiter?

- Wie können wir die Kosten um 5-10% vom Umsatz jährlich reduzieren?

- Wie nutzen wir Trends wie Internationalisierung, Demographiewandel und Internet als Chance?

- Wie können wir unsere Lieferanten und die Supply Chain einbinden?

- Wie setzen wir die notwendigen Veränderungen in der Organisation effektiv um?

- Wie fördern wir die Motivation und Entwicklung unserer Mitarbeiter?

- Wie stellen wir die Compliance und das Risikomanagement sicher?

- Wie können wir die Finanzierung für unsere Investitionen und Strategien sichern?

- Wie steigern wir die Begeisterung und Loyalität unserer Kunden?

Es reicht nicht, diese Fragen einmal und oberflächlich zu beantworten. Eine effektive Geschäftsführung behält die daraus abgeleiteten Strategien ständig im Auge und sorgt für deren effiziente Umsetzung von Top bis zum Shopfloor.

Täglich, faktbasiert und inspiriert durch einen übergreifenden Unternehmenszweck, der allen Tätigkeiten Sinn und Richtung verleiht.

Für Fragen und Kommentare antworten Sie gleich hier oder schreiben Sie ein eMail an asattlberger@lean-works.com

Juni 10, 2013

Von: Andreas Sattlberger

Kategorie: customer relationship management, Durchlaufzeit, Ertragssteigerung, Führung, Geschäftsführer, Kundenorientierung, Lean Management, Management, Marketing, Operational Excellence, Policy Deployment, Problemlösung, Produktivität, Prozess, Strategie, Training, Veränderung, Verbesserung, Verschwendung

2 Kommentare →

Lean Administration als Verbesserungsprojekte im administrativen Bereich sind in den letzten Jahren sprunghaft angewachsen. Das Lean hatte seinen Ursprung am Shopfloor, daher auch der ursprüngliche Begriff „Lean Production“. Während aber die Verbesserungsphilosophie in den Werkshallen zunehmend Anklang fand und zum Teil auch erfolgreich umgesetzt wurde, blieben die meisten administrativen Bereiche davon unberührt.

Die Erwartungen an steigende Effizienz, höhere Wertschöpfung und geringere Verschwendung wurden allmählich auch an die sog. „white collar“-Abteilungen mit steigender Vehemenz herangetragen. Aber, diese Anforderungen wurden mit einer Reihe von Killerphrasen abgeschmettert:

- „Unsere Arbeit im Büro kann man nicht standardisieren.“

- „Unsere Auftragsabwicklung hängt von unkontrollierbaren externen Faktoren ab.“

- „Verkaufsprozesse können nicht gemessen und verbessert werden; Kunden kaufen wann sie wollen.“

- „Unsere Entwickler sind kreative Leute, die kann man nicht nach Effizienz beurteilen.“

Wir haben alle diese und weitere Ausreden gehört. Natürlich können alle Aufgaben verbessert werden. Aber, es gibt einen wahren Kern dieser Einwände: die Lean Tools aus der Produktion eignen sich oft wenig oder gar nicht für den Einsatz in der Lean Administration.

Dennoch, nicht nur Toyota hat gezeigt, dass jeder dieser administrativen Prozesse durch den Einsatz der Lean Prinzipien messbar verbessert werden kann. Einige Beiträge aus der Literatur darüber sind hier angeführt:

Diese Beispiele zeigen, dass die Prinzipien des Lean nicht nur in der Produktion, sondern bereits auch als Lean Administration im Büro und in allen Informations-bezogenen Prozessen angwendet werden. Die Prinzipien bleiben die selben, obwohl einige Besonderheiten wie folgende zu beachten sind:

- Administrative Prozesse sind oft nicht direkt sichtbar, daher muss die Visualisierung besondere Priorität einnehmen (z.B. Wertstromanalyse, transparente Kennzahlen)

- Büroarbeiter sind oft akademisch gebildet und lehnen die methodische Effizienzsteigerung ihrer Arbeit kategorisch ab, daher müssen diese Mitarbeiter manchmal speziell eingeschult werden – sogar MBAs können es lernen

- Kreative Prozesse wie in der Enwicklung oder markt-getriebene Prozesse wie im Vertrieb und Marketing müssen mit viel längeren Taktzeiten als in der Produktion betrachtet werden (Stunden, Tage oder gar Wochen statt Minuten oder Sekunden)

- Wertschöpfung und Verschwendung werden auch in den administrativen Prozessen nach vergleichbaren Kennzahlen gemessen: Ertrag, Output, Qualität, Liefertreue, etc., aber die Tools müssen an die Anforderungen angepasst werden (z.B. Checklisten als Lean Administrations Tool, siehe Gawande)

- Die Notwendigkeit Abweichungen zu erkennen erfordert den effektiven Einsatz von klaren Policies und schriftlich dokumentierten Standards, die als ständig zu verbessernde Best Practice gemeinsam umgesetzt werden

Lean bedeutet den Kunden die von ihnen gewünschten Nutzen mit minimaler Verschwendung zu liefern. Beim Auftreten von Abweichungen von der optimalen Wertschöfpungen werden diese rasch erkannt und wirksame Gegenmaßnahmen eingeleitet.

Diese Lean Prinzipien gelten in der Administration genauso, wenn nicht noch mehr, als in der Produktion. Denn, für den Kunden zählt die Qualität der gesamten Leistungsfähigkeit über alle Abteilungen hinweg. Zur Steigerung der Wertschöpfung können diese administrativen Prozesse durch den Einsatz des Lean Denkens und Handelns ganz wesentlich beitragen.

Für Fragen und Kommentare antworten Sie gleich hier oder schreiben Sie ein eMail an asattlberger@lean-works.com

Mai 10, 2013

Von: Andreas Sattlberger

Kategorie: Allgemein, Ertragssteigerung, Führung, Geschäftsstrategie, kaizen, Kundenorientierung, Problemlösung, Produktivität, Prozess, Training, Veränderung, Verbesserung, Verschwendung, Vertrieb

Noch keine Kommentare →

Lean Methoden werden in vielen Betrieben eingesetzt. Die Methoden versprechen die Leistungsfähigkeit der Prozesse und Ergebnisse zu verbessern. Die Verbesserungen sollen dann anhand der relevanten Kennzahlen, wie Qualität, Produktivität, Liefertreue, Sicherheit, Kosten, Erträge und so weiter messbar werden.

Leider aber können die wirtschaftlichen Ergebnisse häufig nicht auf Lean Maßnahmen zurück geführt werden. Nicht zu selten liegt der Grund an der mangelnden Wirksamkeit der Lean Maßnahmen. Die (Schutz-)Behauptung, dass Lean gewirkt hätte, aber nicht ursächlich messbar sei, widerspricht der Lean Logik selbst. Die Frage in solchen Fällen lautet:

Warum haben die Lean Methoden die Erwartungen nicht erfüllt?

Lean Methoden tun einmal gar nichts

Die Ursache der fehlenden Effektivität liegt meist nicht an den Lean Methoden an sich. Sondern, die unzureichenden Resultate sind auf die mangelhafte Reaktion auf Abweichungen zurückzuführen. Denn die Lean Methoden sind als Werkzeuge zu nutzen, so wie ein Handwerker seine einsetzt. Das Planen, Denken und Tun bleibt dem Praktiker aber nicht erspart.

Was nützen all die schönen Lean Methoden – 5S, 5Why, SMED, PDCA, Yoka Poke, Heijunka, Pull, Takt, Kanban, Value Stream Mapping, Hoshin Kanri, etc., – wenn sie nicht als Werkzeug, sondern als Lösung gesehen werden? Ohne die Umsetzung geeigneter Maßnahmen werden daher die Methoden zu keiner Verbesserung führen. Und daran hapert es oft gewaltig.

8 Wege, um Lean Methoden falsch anzuwenden

Es gibt eine Vielzahl von Möglichkeiten, die Lean Prinzipien zu verdrehen. Hier wird versucht einige der wichtigsten Ursachen für unzureichende Gegenmaßnahmen auf Abweichungen aufzulisten:

1. Der dynamische Standard

Abweichungen werden nicht (korrekt) erkannt, da der Standard fehlt. Jeder Mitarbeiter hat seine eigene Arbeitsmethode, eine Best Practice ist nicht dokumentiert. Daher ist völlig unklar, was genau ist hier die Abweichung?

Ohne Standard gibt es aber keine sinnvolle Verbesserung. So versucht jeder „sein Bestes“ und verfolgt seinen eigenen Standard nach dem Motto: „Wir lieben Standards. Jeder hat mehrere davon.“

2. Der Kundenwunsch stört den Arbeitsprozess

Der spezifizierte Kundenwunsch wurde aus den Augen verloren: es wird vor sich hin gearbeitet und produziert was geht. Der Bezug zu dem zahlenden Kunden ist schon lange vorher – im Vertrieb oder in der Auftragsabwicklung – vergessen worden.

Da der Zweck für die betroffenen Mitarbeiter unklar ist, werden Abweichung von bürokratischen oder willkürlichen Vorgaben des Vorgesetzten penibel, aber zweckfrei, verfolgt. Nur, was hat der Kunde davon?

3. Die Lean – „Wir-wissen-wie-Lean-geht“ – Experten (kein Bedarf an neuen Ideen)

Fehlendes Verständnis von Abweichungen als Informationsquelle für Verbesserungen führt zur mentalen Blockade. Durch die Lean Methoden wird den Mitarbeitern visualisiert und vermittelt, wo die Ursachen für Abweichungen liegen und welche Ansätze erfolgsversprechend sind. Mehr aber nicht: die entscheidenden Informationen fehlen ja gerade.

Dazu bedarf es einer konstruktiven Einstellung zu Abweichungen und neuen Ideen, ähnlich wie sie der Detektiv oder die Forscherin praktizieren. Sie entwickeln Indizien zu einer Theorie und testen deren Stichhaltigkeit durch empirische Überprüfung. In diesem Sinne sind Abweichungen und Probleme wie Geschenke, die aber noch verpackt sind.

4. Wir haben keine Probleme!

Abweichungen werden als Fehler gekennzeichnet. Niemand aber möchte als Verursacher von Fehlern gebrandmarkt werden. Zumindest werden wenige Mitarbeiter freiwillig nach vorne treten und auf Abweichungen = Probleme hinweisen, nur um dafür bestraft zu werden.

Hier fehlt eine Fehlerkultur, die Abweichungen als systematisch erkennt und wo auf Basis von gegenseitigem Vertrauen und der Befähigung der Mitarbeiter gemeinsam an den Verbesserungen arbeitet wird.

5. Jeder Fehler wird eliminiert!

Mangelnde Unterscheidung von Abweichungen nach Systemursachen und Spezialursachen. Der Qualitätsguru Dr. Deming (PDCA) hat geschätzt das 94% der Abweichungen auf zufällig verteilte Ursachen des Systems zurück zu führen sind. Daher sind Maßnahmen primär auf Verbesserungen des Wertschöpfungs-Systems zu richten.

Viel Verschwendung wird von Lean Protagonisten verursacht, die – frei von statistischem Verständnis – hinter jeder Abweichung eine spezielle Ursache vermuten, die es abzustellen gilt. So wird den zufälligen Ursachen hinterher gejagt, aber die Probleme verschieben sich nur.

Ein spannendes Beispiel dafür ist die Jagd nach der Serienmörderin, die sich als Mitarbeiterin des Herstellers für Wattestäbchen zur Spurensicherung herausgestellt hat, siehe Heilbronner Phantom.

6. Verwechslung von Akzeptanzgrenzen und Leistungsgrenzen

In der Messung der Leistungskennzahlen ist der Lean Praktiker täglich mit der Realität konfrontiert. Dabei muss er zwei voneinander unabhängige Kriterien berücksichtigen. Einerseits gibt es den Kundenwunsch, der als Akzeptanzlimits an ihn kommuniziert wird. Andererseits gibt es die reale Leistungsfähigkeit seines Prozesses – die Leistungsgrenzen.

Idealerweise kann die Leistung des Prozesses die gewünschten Anforderungen erfüllen. Aber, häufig ist dies überhaupt nicht der Fall. Viele Manager sind deshalb auch ungehalten, wenn der Betrieb die geforderte Leistung wieder nicht erfüllen kann. Die verstärkte Kommunikation z.B. durch höhere Dezibel ändert aber an der Prozessfähigkeit herzlich wenig.

7. Fundamentaler Kausalfehler des Management

In Ergänzung zum Weg 6 versteckt sich im fundamentalen Kausalfehler des Managements ein logischer Fehler. Viele Manager verwechseln hier ihre Anweisung zur Leistungssteigerung mit der Ursache der Leistungssteigerung.

Dieser Kausalfehler wird durch folgende Aussagen eines Managers symptomatisch sichtbar: „Ich habe ihnen schon wiederholt aufgetragen, dieses (Prozess-)Problem zu lösen. Das nächste Mal gibt es personale Konsequenzen.“ Tatsächlich werden die Mitarbeiter darauf reagieren, meist jedoch nicht kausal zu den erwünschten Resultaten – das hätten sie schon getan, wenn sie es gekonnt hätten, sondern diametral entgegengesetzt.

Die Ursachen für Verbesserungen liegen in fast allen Fällen in der methodischen Problemlösung des Prozesses selbst. Dies erfordert neben entsprechender Erfahrung und Methoden vor allem die Arbeit am Prozess. Dabei helfen Ermahungen, Drohungen und Versprechungen wenig.

8. Aktionismus

Oft ist beim Start von Lean die Begeisterung groß. Eine Vielzahl von Abweichungen werden als Verbesserungsanlässe herangezogen. Viel zu viele Maßnahmen werden in langen ToDo-Listen dokumentiert. Leider versagt dann in der Umsetzung dieser Maßnahmen das sogenannte Lean Production System auf der ganzen Linie.

Auch sind in der Eile viele der versuchten Maßnahmen wenig ausgegoren und vermissen Daten und Fakten, um Kausalitäten sinnvoll zu verstehen. Die Gegenmaßnahmen führen zu verwirrenden Ergebnissen und werden bald ad acta gelegt.

Weiters werden die langen Listen mit zuwenig Konsequenz und Disziplin verfolgt. Der Alltag ruft, neue Probleme aus anderen Bereichen werden höhere Priorität eingeräumt und die Lean Maßnahmen müssen warten.

Dieser Auflistung von beliebten Umwegen, um die zentrale Lean Aufgabe – die richtigen Probleme nachhaltig zu lösen um Wertschöpfung zu schaffen – könnten noch einige weitere hinzugefügt werden.

Wertvoller ist es, sich auf das Wesentliche zu besinnen: Versuchen Sie einige Lean Methoden und probieren Sie Neues aus, um selbst zu besseren Ergebnissen zu kommen!

Für Fragen und Kommentare antworten Sie gleich hier oder schreiben Sie ein eMail an asattlberger@lean-works.com

März 28, 2013

Von: Andreas Sattlberger

Kategorie: Bestände, Energieeffizienz, Ertragssteigerung, Führung, Geschäftsführer, Geschäftsstrategie, Kostensenkung, Kundenorientierung, layoff, Lean Management, Lieferanten, Operational Excellence, Restrukturierung, Umsetzung, Veränderung, Verbesserung, Verschwendung

Noch keine Kommentare →

Das Ziel vieler meiner Projekte ist die messbare Effizienzsteigerung. Man nimmt an, dass dieses Ziel relativ klar ist und jeder darunter ungefähr das selbe versteht. Aber das ist überhaupt nicht der Fall.

Während manche abschätzig die Effizienz nachrangig hinter Strategie, Innovation oder anderen mehr glamorösen Aufgaben des Geschäftsführers einordnen, weiß jeder erfahrene Unternehmensleiter, dass ohne Kostendisziplin der Betrieb Pleite geht. Effiizienz – verstanden als Gegenteil von Wachstum und Kreativität – erhält in diesem Verständnis nur wenig Aufmerksamkeit. Dies führt allzu häufig zu den bekannten Insolvenzen.

Andere wiederum sehen in der Effiizienz den Inbegriff des „neo-liberalen“ Kapitalismus, der die hart arbeitenden Mitarbeiter dem gnadenlosen Rotstift opfert. So schwer die manchmal notwendigen Einschnitte sind, diese sorgen dafür, dass das Unternehmen zumindest zu diesem Zeitpunkt das Richtige tut, Kosten senkt und die verbleibenden Arbeitsplätze sichert.

Aber diese beiden obigen Definitionen der Effizienz treffen nicht den Kern des Begriffs. Effizienz heißt ja vor allem, unnötige Verschwendung zu vermeiden, das Notwendige erkennen und umsetzen. Und hier treffen wir auf den Lean Gedanken, der leider häufig übersehen wird.

Effizienz heißt Verschwendung vermeiden

Effizienz im Sinne von der Vermeidung von Verschwendung liefert genau den Nutzen, der von den Käufern gewünscht und gekauft wird. Um den Nutzen bzw. Mehrwert effizient zu erstellen, sind zwei Annahmen zu hinterfragen:

- Welcher Nutzen ist gemeint?

- Welche Effizienz ist möglich?

Diese Fragen sind oft nicht ganz leicht zu beantworten. Der Nutzen muss vom Kunden definiert bzw. signalisiert werden. Während die Effizienz sich innerhalb des Nutzens einen großen Freiraum an Kreativität, Verbesserungen und Genialität bedienen sollte.

Und hier fallen viele dem kurzfristigen, einfallslosen Effizienzstreben zum Opfer. Dies geschieht dann, wenn die Maximierung der Effizienz ohne Rücksicht auf Verluste angestrebt wird. Effizienz macht nur (betriebswirtschaftlichen) Sinn, wenn sie im Rahmen eines konkreten Nutzens realisiert wird.

Ein paar Beispiele für Effizienzfallen mögen das illustrieren:

- Der Produktionsleiter schafft eine Maschine an, deren Leistungsausstoß den Kundenbedarf um ein Vielfaches übersteigt. Die Konsequenz: die hohe Effizienz der Maschine schafft nicht Nutzen, sondern hohe Lagerbestände.

- Der Geschäftsleiter befiehlt eine 10% Effizienzsteigerung über alle Abteilungen hinweg. Die Manager oder Berater beschneiden ohne Unterschied alle Investitionen und Mitarbeiter um diese 10%. Das Ergebnis: Überlastung, Kundenreklamationen, Wachstumsprobleme, Verlust an Wettbewerbsvorteilen.

- Der Manager treibt seine Mitarbeiter an, rascher und effizienter zu arbeiten, um das Projekt noch zum Termin fertig zu stellen. Das Team gehorcht und verschiebt die Probleme in die Umsetzung, wo sie hohe Kosten und Kundenreklamationen zur Folge haben.

- Die indirekten Bereiche werden reduziert, um die Effizienz der Operations zu steigern. Dann kommt es dazu, dass der Vorstand seine eMails mit der „Adlermethode“ – Buchstabe für Buchstabe – selbst in den Compter eingibt, statt sich auf seine Aufgaben zu konzentrieren.

- Kunden streichen ihre Lagerbestände und verlangen von den Zulieferern Just-in-Time Lieferung. Die Folge ist, dass vor den Toren des Kunden große Lagerhallen stehen, die von den Zulieferer unterhalten werden. Die Endkunden zahlen weiter die hohen Lagerkosten, von Effizienz kein Spur.

Diese Beispiele kratzen nur an der Oberfläche der falsch verstandenen Effizienz. Wie der Qualitätsguru W. Edwards Deming schon gefordert hat muss der Manager ein profundes Wissen über das Unternehmenssystem haben. Das gründliche Verständnis von Effizienz gehört zu diesem Wissen.

Effizienz heißt Nutzen schaffen

Letztendlich ist Effizienz der Weg, um hohe Wertschöpfung zu schaffen, zu erhalten und weiter zu entwickeln. Diese Wertschöpfung gibt eine sinnvolle Richtung vor, in deren Rahmen die Effizienz ihren wahren Nutzen liefert.

Für Fragen und Kommentare antworten Sie gleich hier unten oder schreiben Sie ein eMail an asattlberger@lean-works.com

November 20, 2012

Von: Andreas Sattlberger

Kategorie: Allgemein, Commitment, Ertragssteigerung, Führung, Geschäftsführer, kaizen, Lean Benchmark, Lean Management, Operational Excellence, Problemlösung, Training, Umsetzung, Verbesserung, Verschwendung

Noch keine Kommentare →

Viele Produktionsmanager verordnen ihren Mitabeiter Lean Schulungen. Damit soll die Leistungsfähigkeit der Organisation gesteigert werden. Leider führen diese Lean Trainings häufig nicht zum gewünschten Erfolg. Wie das industriemagazin kürzlich berichtete (Artikel Produktionsoptimierung), fallen oft bei der Einführung von Produktionssystemen außer Spesen keine wesentlichen Ertragsverbesserungen an.

Die Schulung der Mitarbeiter in Lean Tools, wie 5S, SMED, TPI oder gar SixSigma-Methoden, waren in vielen Fällen eine weitere Verschwendung. Das Ergebnis der Lean Schulungen blieb weit hinter den Erwartungen zurück, von Ertragsverbesserungen ganz zu schweigen.

Wenn man allerdings die konkrete Situation näher betrachtet, ist dies häufig wenig überraschend. Im Gegenteil, mir sind eine ganze Reihe von Produktionsbetrieben bekannt, wo sich Konzepte wie Lean und Six Sigma einen schlechten Ruf erworben haben. Und dies zurecht.Ein Prinzip von Lean Management besteht darin, die konkreten Probleme sofort bei Auftreten, auf Basis von Fakten, nachhaltig und gemeinsam mit den betroffenen Mitarbeitern zu lösen. Ein allgemeines Lean Methoden-Training erfüllt diese triviale Anforderung nun mal nicht.

Es gibt natürlich gute Argumente für Training dort, wo es ein konkretes Problem hilft zu lösen. Allerdings machen es sich manche Produktionsverantwortliche zu einfach, wenn sie eine großes Los an Trainingsmodulen bestellen und die Verbesserung an den Trainer delegieren. Operational Excellence entsteht durch das oft anstrengende Lernen durch Tun. Training allein greift hier zu kurz.

Lösung erkannt – Problem gesucht

Mit diesem Motto – mit der Lösung (Lean Training) zu beginnen – verkommt die Lean Initiative zu einer Übung darin, wie geeignete Probleme für die „Übung in Lean“ im Betrieb gefunden werden können. Wie falsch ist das! Es gibt nämlich in jeder Produktion schon eine Vielzahl von konkreten, relevanten und dringlichen Problemen, die einer Lösung bedürfen.

Der bessere Weg zu Lean besteht darin, auf Basis der bestehenden Aufgaben die Leistungsfähigkeit der Prozesse zu messen und Verbesserungsmaßnahmen zu starten. Dieser Ansatz ist natürlich viel mühsamer, als eine vorgefertigte, scheinbare „Best Practice“-Trainingslösung. Allerdings, die Lösung der eigenen, tatsächlichen Probleme ist nun mal der einzige Weg, um wirklich besser zu werden. Dafür verlangt nach Führung durch die Top Manager.

Für Fragen und Kommentare antworten Sie gleich hier unten oder schreiben Sie ein eMail an asattlberger@lean-works.com

Januar 12, 2012

Von: Andreas Sattlberger

Kategorie: Allgemein, CRM, customer relationship management, Ertragssteigerung, Marketing, Veränderung, Verbesserung, Verschwendung, Vertrieb

Noch keine Kommentare →

Der Kundennutzen (Customer Value) ist der Kern des Lean Managements. Paradoxer Weise geht gerade dieser Grundsatz in Lean Organisationen verloren. Man hat als Käufer oft den Eindruck, dass man den Prozessen der Unternehmung nur im Wege steht; wie es so treffend heißt: „Das Einzige, das stört ist der Kunde!“

Wenn nur der Kunde nicht wäre, …

Gerade der Verkauf und das Marketing sind gefordert, den Kundennutzen zu verstehen und in spezifische Anforderungen umzusetzen. Leider versagen viele Vertriebsorganisationen an dieser Aufgabe. Folgende Symptome zeigen grobe Defizite im Kundenverständnis auf:

- „Stille Post“-Phänomen: der Kunde will einen Kugelschreiber und der Vertrieb liefert einen Laptop

- Überengineering: eine Vielzahl von zusätzlichen Funktionen machen Software teuer und schwer bedienbar

- Reklamationen: Preise, Konditionen, Termine, Eigenschaften des Auftrags sind nicht klar vereinbart

- Reue des Käufers: Marketing und Verkäufer wecken unrealistische Erwartungen die zur Enttäuschung führen

- Branding Fehler: schwache und verwirrende Botschaften verwaschen die Marke und beschädigen die Reputation

- Suboptimales Investment: alte Produkte und nachlassende Märkte verschlingen hohe Marketingausgaben auf Kosten von Neuem

- Überkommene Vertriebsstrategien: Verkäufer liefern Informationen, aber das kann das Internet effizienter.

Diese Beispiele zeigen die Verschwendung auf, wenn der Kundennutzen nicht exakt verstanden wird. Dieser Kundenwert bezieht sich auf die gesamte Kauf- und Nutzungserfahrung des Kunden, nicht nur auf die Leistung selbst. Von der ersten Information über das Angebot, den Kauf bis zur Nutzung und Entsorgung des Produkts.

Kundennutzen über den gesamten Kaufzyklus

Die Aufgabe des Lean Marketing und Vertriebs besteht gerade darin, für den Kunden jeden Schritt dieser Erfahrung nützlich und wertvoll zu gestalten. Die Erfahrung besteht aus diesen Prozessschritten:

- Erstes Kennenlernen des Angebots

- Interesse für den Nutzen

- Detailinformation über das Angebot

- Entwicklung der Kaufabsicht

- Abklärung der Kosten und Risiken / Rückfragen

- Vereinbarung der Konditionen

- Kaufabschluss und Bestellung

- Empfang und Bezahlung

- Nutzung der Leistung / des Produkts

- Anforderung und Erhalt von Kundenservice

- Empfehlung an weitere Käufer

- Wiederkauf / Entsorgung des Altprodukts

In jedem dieser Schritte kann das Marketing und der Vertrieb nützlich sein oder eben nicht. Durch ein klares Verständnis der Kundenanforderungen kann der Nutzen jedesmal gesteigert werden. Durch fehlende oder falsche Betreuung des Käufers kann dieser verloren werden.

Die Aufgabe des Lean Marketing & Vertriebs besteht darin, für diese Schritte konkrete Standards zu erstellen und immer besser zu erfüllen. Dabei sind die Größe der Produktsortimente, die Komplexität der Channels, die Vielzahl der Kundensegmente und die Menge an Medien (off und online) erhebliche Herausforderungen.

Es gewinnen jene Marketing- und Vertriebsorganisationen, die systematisch das Prinzip des Kundennutzens nicht nur in Lippenbekenntnisse und Slogans verpacken, sondern praktisch umsetzen. Denn, sie gewinnen das Kostbarste: zufriedene Kunden.

.

Für Fragen und Kommentare antworten Sie gleich hier unten oder schreiben Sie ein eMail an asattlberger@lean-works.com

Oktober 14, 2011

Von: Andreas Sattlberger

Kategorie: Allgemein, Automotive, Commitment, Ertragssteigerung, Führung, Geschäftsführer, Geschäftsstrategie, Kostensenkung, Lean Management, Policy Deployment, Problemlösung, Produktivität, Respekt, Strategie, Umsetzung, Veränderung, Verbesserung, Verschwendung

Noch keine Kommentare →

Strategie hat einen schlechten Ruf bekommen. Vor allem weil die scheinbar „brillianten“ Strategien reihenweise mit einem Bauchfleck enden. Einige großartige Strategien haben diese Firmen nicht überlebt: General Motors, Karmann, Quelle, Lehman Brothers, Saab, Honsel, Nortel, und A-TEC.

Die cleveren Strategen schieben die Verantwortung für das Versagen auf die Umsetzer. Allerdings, wenn die Strategieplaner schon so smart sind, warum haben sie dann die Unfähigkeit der Umsetzer nicht in ihren Plänen berücksichtigt?

Aber, Schuldzuschreibungen zum Misserfolg der Strategien bringt keinen Nutzen. Die richtige Frage lautet daher:

Wie können die wichtigsten strategischen Ziele verlässlich erreicht werden?

Eine erprobte Antwort darauf liefert das Hoshin Management. Entwickelt wurde es auf die Anregung von Peter Drucker hin in den 60-er Jahren in Japan. Heute gilt es als die, nicht ganz zufällig unbekannt gehaltene, aber wirksamste Methode der Strategieumsetzung.

Strategie-Umsetzung

Fakt ist, dass strategische Bekenntnisse häufig zu unverbindlichen Absichtserklärungen verkommen, die an der betrieblichen Realität scheitern. Die Idee, dass eine Strategie brilliant sein kann, aber an der Umsetzung scheitert, ist ganz einfach falsch.

Wenn Strategien abgehoben von der konkreten Betriebsrealität entwickelt werden, fehlen einerseits die kritischen lokalen Informationen und Erfahrungen aus der Front.

Andererseits können sich die lokalen Manager, die letztendlich die Strategien umsetzen müssen, nicht mit der Strategie identifizieren, wenn sie diese überhaupt kennen oder verstehen. Denn das ist nicht selbstverständlich.

Die Entwicklung der Strategie muss also die konkrete Situation und die Führungskräfte aus dem betrieblichen Alltag mit einbeziehen. Dies funktioniert am besten, wenn jene Teams, die die Strategie umsetzen müssen, schon bei der Formulierung aktiv daran teilnehmen.

Catchball

Diese partizipative Teilnahme wird beim Hoshin Management durch das Konzept des „Catchball“ realisiert. Hier werden von oben nach unten, als auch von unten nach oben und horizontal die konkreten Voraussetzungen und Abhängigkeiten bei der Strategieumsetzung im Detail diskutiert und verbindliche Vereinbarungen geschlossen.

Dieser Zwei-Wege-Dialog wird in Kaskaden nach unten und nach oben durchgeführt. Das interaktive Catchball ermöglicht den operativen Managern darüber hinaus, sich für die Umsetzung kreative Lösungen strategischer Resultate zu überlegen, die in der Praxis auch wirklich funktionieren.

X-Matrix

Bei einer solcherart konkreten Ausgestaltung der Strategien sind eine Vielzahl von Details zu dokumentieren. Zusätzlich sind die gegenseitigen Abhängigkeiten und Ursache-Wirkungsbeziehungen zu berücksichtigen. Dafür wird das Hoshin Tool der X-Matrix genutzt, welche die wesentlichen Elemente auf einem einzigen Blatt pro Team übersichtlich darstellt. Diese Element sind:

- Strategie

- Resultate

- Prozesse

- Projekte / Taktiken

- Teammitglieder

Damit lernen die Teams in den 7 Phasen des Hoshin Managements jene Zusammenhänge verstehen, die wirksam zur Erreichung der strategisch entscheidenden Resultate notwendig ist. Ein detailliertes Verständnis ist die beste Voraussetzung für den Erfolg der Strategien.

7 Phasen des Hoshin Managements

In 7 Aufgaben wird der Strategieprozess methodisch von der Vision über die Jahrespläne und die Projektaufträge bis zum Review geplant und umgesetzt. Durch regelmäßige Reviews werden Abweichungen von den detaillierten Plänen rasch erkannt und Gegenmaßnahmen werden zeitgerecht umgesetzt.

Diese Methode ist ganz einfach und darin liegt auch die größte Herausforderung. Viele Entscheider denken dann, „Ja, hab‘ ich verstanden.“ Aber, erst die methodische Umsetzung in die gesamte Organisation hinein macht das Hoshin Management wirksam und liefert die strategischen Resultate.

Strategien als Lippenbekenntnis oder als Motivation zum Erfolg

Gerade in Zeiten unberechenbarer Konjunktur ist die verlässliche und rasche Umsetzung von Breakthrough-Zielen unumgänglich. Daher dürfen Strategien nicht als Absichtserklärungen in einem dicken Buch im Regal verkommen.

Ganz im Gegenteil, der Strategieprozess muss den Fokus aller Mitarbeiter auf die wirklich wichtigen Ziele bündeln. Erst die aktive Beteiligung aller Betroffenen entfacht die Motivation und Begeisterung, die für den Erfolg unbedingt notwendig sind.

.

Für Fragen und Kommentare antworten Sie gleich hier unten oder schreiben Sie ein eMail unter asattlberger@operational-excellence.at

Oktober 25, 2010

Von: Andreas Sattlberger

Kategorie: Allgemein, Cash Flow, Ertragssteigerung, Geschäftsstrategie, Insolvenz, Kostensenkung, Kundenorientierung, Lean Management, Policy Deployment, Problemlösung, Produktivität, Prozess, Respekt, Strategie, Tempo, Training, Umsetzung, Veränderung, Verbesserung, Verschwendung

Noch keine Kommentare →

Für Betriebe mit Standorten in Westeuropa ist eine ständig steigende Produktivität überlebenswichtig. Denn die hohen Betriebskosten sowie Lohnkosten können nur durch eine überaus hohe Produktivität kompensiert werden.

Viele Betriebe sind jedoch in Produktivitätsfallen gefangen und können sich nicht daraus befreien. Überlebenswichtige Liquidität und Erträge fließen ohne Wertschöpfung aus dem Betrieb. Das traurige Resultat: Kosten und Preise sind zu hoch und billigere Wettbewerber aus Niedriglohnländern gewinnen die Aufträge.

Um diesem Schicksal zu entfliehen, müssen die 7 Produktivitätsfallen überwunden werden. Diese Produktivitätskiller sind:

- Unklare Ziele, Rollen und Verantwortung zur operativen Umsetzung der Geschäftsstrategie

- Keine spezifischen Standards in allen Arbeitsbereichen, auch im Büro und in der Entwicklung

- Mangelnde operative Kennzahlen und Messung von Abweichungen

- Keine durchgängige und nachhaltige Problemlösungsmethode

- Unzureichende Kommunikation und Teamarbeit

- Schwache Lernhaltung, halbherzige Innovationen und geringer Kompetenzaufbau

- Fatale Tendenz zum Zögern, Hinausschieben und Nicht-Handeln

Jede dieser Produktivitätsfallen hat konkrete und zerstörerische Auswirkungen auf das Geschäftsergebnis. In Kombination sind diese Produktivitätsbremsen fatal und führen zu nachlassender Wettbewerbsfähigkeit und teuren Marktanteilsverlusten, wenn nicht zur Insolvenz.

Produktivitäts-Falle 1: Unklare Ziele, Rollen und Verantwortung zur operativen Umsetzung der Geschäftsstrategie

Seit vielen Jahren haben Produktivitäts-Studien als Haupt-Verschwendung die mangelnde Zielorientierung der Mitarbeiter erhoben. Wer den falschen Weg geht, kommt nicht – oder allenfalls zu spät – ans Ziel. Daher sind konkrete, messbare Ziele die Führungsaufgabe No 1.

Lösung: Klare Ziele, Rollen und Verantwortungen für jeden Mitarbeiter („das Richtige tun“)

- Leiten Sie aus Ihrer Strategie klare Ziele für jede Abteilung und für jeden Mitarbeiter ab.

- Dokumentieren Sie diese Ziele schriftlich und aktualisieren Sie sie zumindest pro Quartal.

- Die Form ist nicht wichtig, aber machen Sie den Mitarbeitern glasklar, wie – ganz konkret – sie täglich zum Betriebserfolg beitragen.

- Fordern Sie Verantwortung für die aktive Umsetzung der operativen Ziele ein, messen Sie die Zielerreichung und setzen Sie bei Abweichungen konkrete Gegenmaßnahmen und Konsequenzen um, siehe nächsten Abschnitt.

_

Produktivitäts-Falle 2: Keine klaren Standards in allen Arbeitsbereichen, auch im Büro und in der Entwicklung

Es scheint trivial, aber jede Aufgabe kann schlecht, besser oder best-möglich gemacht werden. Woher wissen der Mitarbeiter und seine Vorgesetzte in diesem Augenblick, was der Fall ist?

Beobachtet man einen Mitarbeiter bei seiner Arbeit und kann nicht rasch feststellen, ob die Aufgabe nach der „Best Practice“ durchgeführt wird, dann ist dies mit hoher Wahrscheinlichkeit auch nicht der Fall: es wird Verschwendung produziert.

Lösung: Spezifische Standards für alle wesentlichen Aufgaben („es richtig tun“)

- Erstellen Sie dokumentierte Standards für den besten Weg eine Aufgabe zu erfüllen – in der Produktion und im Büro.

- Posten Sie diese Standards neben dem Arbeitsplatz, sodass sie nicht ignoriert werden.

- Sorgen Sie dafür dass jeder Vorgesetzte stichprobenmäßig die Einhaltung der richtigen Arbeitsausführung täglich überprüft.

- Bei Abweichungen sorgen Sie dafür, dass jeder Vorgesetzte seine Mitarbeiter dabei unterstützt, das Richtige richtig zu tun; zu Abweichungen siehe Falle 3.

_

Produktivitäts-Falle 3: Mangelnde operative Kennzahlen und Messung von Abweichungen

Während finanzielle Kennzahlen wie Umsatz, Deckungsbeiträge und Erträge weitgehend genutzt werden, steht es mit der Messung der operativen Ergebnisse oft nicht so gut.

Die finanziellen Kennzahlen sind nur die Konsequenz der Operations und werden oft erst spät erstellt, erst nachdem der Schaden schon verursacht wurde. Daher muss man bei den operativen Prozessen und deren systematischen Messung ansetzen, um aktiv gegensteuern zu können.

Lösung: Eindeutige operative Kennzahlen mit Abweichungssteuerung

- Führen Sie ein operativen Kennzahlensystems ein, das die Leistungsfähigkeit der operativen Prozesse überwacht.

- Beachten Sie das „KISS – Keep it simple, stupid!“ – Prinzip, denn nur wenige, entscheidende Kennzahlen können effektiv sein.

- Nutzen Sie den gesunden Wettbewerbsgeists der Mitarbeiter, sich selbst und ihr Team zu immer besseren Leistungen anzuspornen.

- Integrieren Sie die Performance Metrics in einen kontinuierlichen Verbesserungsprozess mit Problemlösung – siehe nächster Punkt.

_

Produktivitäts-Falle 4: Keine durchgängige und nachhaltige Problemlösung

Lösungsdenken ist schädlich, weil es ohne Analyse zu oberflächlichem Aktionismus führt, siehe auch hier. Daher hat Lean den PDCA-Zyklus, mit dem Fakten und Daten erhoben, die Ursachen systematisch ermittelt und die Lösungen auf Effektivität geprüft werden. Siehe hier für ein Format zur systematische Problemlösung: A3 Problemlösungs-Vorlage

Lösung: Probleme mit einer wirksamen Methode nachhaltig lösen

- Verlangen Sie eine schriftliche Definition von wichtigen Problemen mit Analyse der relevanten Daten.

- Lassen Sie es nicht zu, dass Lösungen vorgeschlagen werden, die nicht klar voraussagen, welches Ergebnis sie liefern sollen (Hypothesen Testen) und damit falsifizierbar sind.

- Lösen Sie die Probleme gründlich und nachhaltig, damit nicht immer wieder die selben Schwierigkeiten auftauchen.

- Wundern Sie sich nicht, wenn diese Disziplin der methodischen Problemlösung einen langjährigen Lernprozess Ihrer Mitarbeiter erfordert. Siehe dazu auch das Buch von Mike Rother; Problemlösung ist Teamarbeit, siehe nächsten Punkt 5.

_

Produktivitäts-Falle 5: Unzureichende Kommunikation und Teamarbeit

Gerade wenn die Anforderungen der Kunden und aus dem Wettbewerb höher werden, ist eine exakte und aktuelle Abstimmung zwischen den Abteilungen von höchster Wichtigkeit.

Den Kunden ist es wirklich egal, wo der Fehler und die Verzögerung verursacht wurden. Sie wollen das richtige Produkt zur richtigen Zeit am richtigen Ort zum richtigen Preis.

Lösung: Unternehmensweite Kommunikation zur Verbesserung aller Prozesse und Ergebnisse

- Führen Sie das Konzept der internen Kunden-Lieferanten-Beziehungen systematisch ein.

- Lassen Sie die Schnittstellen sowie die internen und externen Kundenanforderungen exakt dokumentieren.

- Fördern Sie Teamarbeit in allen Belangen – durch geeignete Meetingräume, nötige Zeitbudgets und Moderationssupport.

- Kommunizieren Sie als Vorgesetzter klar, regelmäßig und persönlich mit allen Mitarbeitern und Teams.

_

Produktivitäts-Falle 6: Schwache Lernhaltung, halbherzige Innovationen und geringer Kompetenzaufbau

Fehler werden wiederholt und das Rad wird immer wieder neu erfunden. Diese Verhaltensweisen verhindern das Lernen voneinander und kosten unzählige Arbeitsstunden in unnützer Doppelarbeit.

Dies ist fatal in unserer Zeit, wo Betriebe mit Hilfe ihrer Kernkompetenzen immer schneller Innovationen zu geringeren Kosten am Markt positionieren müssen.

Lösung: Fördern Sie das Lernen und Innovationen mit Diszplin und Offenheit

- Ermutigen Sie eine offene Fehlerkultur – wo Probleme und Missgeschicke als Gelegenheit zur Verbesserung begrüßt werden.

- Gleichzeitig fordern Sie, dass erkannte Fehler und Abweichungen nicht immer wieder wiederholt werden.

- Bauen Sie ein einfaches und effektives Wissensmanagement auf, wo die Kernkompetenzen bewahrt und entwickelt werden.

- Investieren Sie in robuste Innovationsprozesse, die neue Lösungen rasch und effektiv auf den Markt bringen; handeln zählt, siehe Falle 7.

_

Produktivitäts-Falle 7: Fatale Tendenz zum Zögern, Hinausschieben und Nicht-Handeln

„Wir warten noch bis zum Herbst,“ hat mir ein Geschäftsführer zum Vorschlag eines Verbesserungsprojekts geantwortet. Leider ist es dazu nicht mehr gekommen; im Herbst war der Betrieb schon schwer angeschlagen und der Weg in den Konkurs vorgezeichnet.

Zu viele Projekte versanden, weil die Maßnahmen nicht oder zu zögerlich entschieden und umgesetzt werden.

Lösung: Handeln, wenn noch Zeit dazu ist

- Definieren Sie welche Projekte für den Markterfolgs Ihres Betriebs wirklich entscheiden sind, wie z.B. Kundenanforderungen besser verstehen, Kosten weiter senken, Prozesse verbessern, Wertschöpfung steigern, Lernen maximieren, etc.

- Lassen Sie konkrete Maßnahmen erarbeiten, welche die auf Basis von Fakten identifizierten Problemursachen beseitigen.

- Setzen Sie diese Maßnahmen durch tägliche Arbeit daran systematisch um, nicht nur „wenn dafür noch Zeit bleibt“, denn man muss sich die Zeit dafür nehmen.

- Feiern Sie den Erfolg, der durch diese methodische Vorgangsweise und „Lean Gewohnheiten“ unausweichlich eintritt.

_

Zusammenfassend ist es klar, dass die sieben Produktivitätsfallen fatale Wirkungen haben. Denn sie sind wirkliche Fallen, aus denen man sich nur durch aktives Handeln befreien kann. Die Produktivitätsfallen können mit schlechten Gewohnheiten verglichen werden, die auch schwer zu überwinden sind.

Gerade deswegen ist es notwendig, sich täglich mit der Verbesserung der Produktivität zu beschäftigen. Um heute ein wenig besser als gestern zu werden. Und morgen noch ein wenig besser. Und dann wieder übermorgen…..

Für mehr über „Lean Habits“ bzw. Fragen und Kommentare antworten Sie gleich hier oder schreiben Sie ein eMail an asattlberger@lean-works.com

_

Januar 18, 2010

Von: Andreas Sattlberger

Kategorie: Allgemein, Führung, Geschäftsstrategie, Kostensenkung, Lean Management, Problemlösung, Prozess, Restrukturierung, Strategie, Umsetzung, Veränderung, Verbesserung, Verschwendung

Noch keine Kommentare →

Als Geschäftsführer bzw. Vorstand werden einem unterschiedliche Lösungen angeboten, um die Herausforderungen der Krise zu meistern.

Jedoch, um das Unternehmen nachhaltig auf Erfolgskurs zu steuern, sind „Schnellschüsse“ und „Patentlösungen“ nicht zielführend. Selbst bei einer kritischen Turnaround-Situation sind die „Hausarbeiten“ zu erledigen.

Für eine methodische Verbesserung der Geschäftssituation eignet sich Lean Management; denn, Lean Management ist die Geschäftsstrategie für nachhaltige Ertragssteigerung.

14 Fragen zum nachhaltigen Geschäftserfolg

Ist Ihr Unternehmen reif, um diese erprobte Veränderungsmethode für ihren Erfolg zu nutzen? Diese 14 Fragen zeigen auf, inwieweit Lean Management die geeignete Lösung für Ihr Unternehmen ist:

1. Sind die Preise am Markt unter Druck? Müssen Kosten runter?

Lean reduziert die Durchlaufzeiten, die Verschwendungen und die unnötigen Bestände mit dem Ziel, den Kunden genau das zu liefern, wofür sie bereit sind zu zahlen.

2. Verlangen Kunden mehr Produktvielfalt, höhere Flexibilität und kürzere Lieferzeiten?

Durch die höhere Kompetenz am Ort der Wertschöpfung (in der Produktion und im Service) können mehr Produktvarianten, größere Reaktionsbereitschaft und kürzere Durchlaufzeiten zu geringeren Kosten realisiert werden.

3. Gibt es zu viele Kundenbeschwerden und steigt der Serviceaufwand am Telefon/vor Ort?

In dieser Situation ist höchste Alarmstufe gegeben, da die Fehler und Abweichungen bis zum Kunden weiter gereicht wurden, ohne dass ein Mitarbeiter den Stecker gezogen hat; hier muss rasch gehandelt werden, um dauerhaften Schaden im Kundenvertrauen zu vermindern.

Auch muss die Einstellung zu Fehler umgedreht werden: Fehler finden ist gut und wird gefeiert (Chance auf Verbesserung), Fehler weitergeben ist eine „Sünde.“

4. Muss die gesamte Produktivität um mindestens 10% pro Jahr gesteigert werden?

Es gibt nur wenige Branchen, wo diese Anforderung nicht gilt und sie muss als operatives Ziel in jedem Prozess und in jeder Abteilung umgesetzt werden.

5. Wird nur nach aktuellem Kundenbedarf oder auf Lager produziert?

Produktion ohne Verkauf ist gleich Schrott; daher muss sich in der heutigen schnell-lebigen Wirtschaft der Betrieb so aufstellen, dass er erst bei aktuellen Kundenbedarf sofort und reaktions-schnell produziert. Ergebnis: Wartezeiten von Monaten schrumpfen auf Tage, Wartezeiten von Tagen auf Stunden – Beispiel: Neudörfler

6. Ist der Status der Aufgabenerfüllung vor Ort visuell für alle jederzeit sichtbar und verständlich?

In manchen Betrieben entsteht der Eindruck, dass die verschiedenen Abteilungen völlig losgelöst voneinander arbeiten; sie reden nicht miteinander und es wird wie blind aneinander – und am Kundenbedarf – vorbei gearbeitet.

Durch das Flussprinzip im Lean werden diese internen Kunden-Lieferanten – Beziehungen eng miteinander verknüpft. Eine klare Visualisierung zeigt auf, wo jeder zueinander und zu den Produktions- und Qualitätszielen steht.

7. Werden alle Probleme sofort aufgezeigt und von jemandem verantwortlich zur Lösung übernommen? Ist die Aussage „Kein Problem“ als Problem erkannt?

Darüber habe ich in einem früherem Blogartikel im Detail berichtet, „Mit Problemen richtig umgehen“. Es geht dabei darum, Probleme als Chance zur Verbesserung zu sehen und diese pro-aktiv zu nutzen.

8. Arbeitet jeder Mitarbeiter ständig und aktiv an der Lösung von konkreten Problemen? Werden alle Mitarbeiter in Verbesserungsmaßnahmen gefördert und gefordert?

Die Aufgabe im Lean besteht nicht allein in der Lieferung des Arbeits-Solls, sondern in der täglichen, methodischen und intelligenten Verbesserung aller Prozesse, Produkte und Dienstleistungen; wer stehen bleibt, fällt zurück.

9. Werden Arbeitsschritte klar dokumentiert und ständig verbessert?

Es ist manchmal schrecklich überraschend, wie groß die Unterschiede in der Arbeitsausführung sind; es gibt oft keinen „Standard“, der vorgibt, wie die Aufgabe am effektivsten, kostengünstigsten und qualitativsten zu erfüllen ist.

So arbeitet ein jeder Mitarbeiter nach eigenem Gutdünken; da ist es kein Wunder, wenn die Ergebnisse unzuverlässig und höchst unterschiedlich ausfallen (hohe Instabilität). Der Kunde zahlt letztendlich dafür den Preis (aber nicht lange).

10. Gibt es hohe Fehlerraten und Qualitätskosten?

Ohne klare Standards ist oft nicht klar sichtbar (Visualisierung), dass viele Abweichungen, Defekte und Verschwendung produziert werden. Am Jahresende wundert sich der Chef dann über die hohen Reklamationskosten und die abgesprungenen Kunden.

11. Wer ist für abteilungs-übergreifende Probleme zuständig?

Lean überwindet das Abteilungsdenken durch einen starken Prozessfokus; allerdings, ohne starke Führungskraft, die diese über-greifenden Aufgaben bis hin zum Kunden verantwortet, überwiegen die Abteilungsegoismen zum Schaden des gesamten Betriebs.

12. Ist die Geschäftsleitung aktiv und täglich in den Prozessen als Leader und Lehrer tätig?

Was ist wichtig für den Erfolg im Betrieb? Lippenbekenntnisse werden rasch durchschaut; nur das, wofür sich die Geschäftsleitung tatsächlich Zeit nimmt, ist wirklich wichtig.

Gehört dazu: „vor-Ort“ am Band über konkrete Problemlösung nachfragen, beim Kunden Präsenz zeigen, die Serviceleute um 4h morgens persönlich treffen, Logistikverbesserungen im Detail überwachen, Verbesserungsideen diskutieren, etc.? Wenn so, dann muss die Führung dort auch persönlich Flagge zeigen.

13. Gibt es ausufernde IT-Kosten und –Anforderungen? Sind Nutzer unzufrieden mit den Informationen und Systemen?

Diese Symptome zeigen auf, dass die eigentlichen Prozessaufgaben nicht gelöst sind. Ein zu starker Einsatz von IT baut einen „Schattenbetrieb“ auf, der Probleme und Kosten dokumentiert, statt sie nachhaltig zu beseitigen.

14. Gibt es sich wiederholende, ungelöste Probleme, Herausforderungen und Beschwerden?

Methodische Problemlösung und kontinuierliche Verbesserungen sind der Fokus von Lean Management und führen zu langfristiger und nachhaltiger Steigerung der Wettbewerbsfähigkeit; nicht nur kurzfristig für heute, sondern nachhaltig für die Zukunft.

Durch die schriftliche Beantwortung dieser Fragen können Sie den Nutzen von Lean Management beurteilen und noch heute beginnen, geeignete Lösungen für Ihren Betrieb umzusetzen.

Für Fragen und Kommentare antworten Sie gleich hier oder schreiben Sie ein eMail an asattlberger@lean-works.com

November 30, 2009

Von: Andreas Sattlberger

Kategorie: Allgemein, Commitment, Führung, Geschäftsstrategie, kaizen, Lean Management, Problemlösung, Prozess, Respekt, Umsetzung, Veränderung, Verbesserung, Verschwendung

Noch keine Kommentare →

In unseren Lean-Projekten kommen wir häufig zu dem Punkt, wo die Umsetzung – „das Tun“ – dran ist. Die Betroffenen wissen was zu tun ist, die Zeit ist reif, und die Ressourcen sind vorhanden. Aber: es geschieht nichts.

Wir holen die Maßnahmenliste hervor und erinnern die Verantwortlichen an ihre Aufgaben. „Ah ja, machen wir schon,“ ist eine beliebte Antwort, die wir dann hören. Nur leider, es passiert noch immer nichts.

Es ist nicht so, dass es eine schwierige Aufgabe wäre. Oder, dass sie nicht vereinbart wurde. Oder, dass jemand dagegen wäre. Oder, dass sonst etwas im Weg stünde. Was ist dann der Grund?

Wir fragen in diesem Fall natürlich „Warum?“ fünfmal oder öfter. Wir finden dann eine Grundursache für viele Probleme im Betrieb: Mangel an Tun und Übermaß an Reden.

Wie ein Manager mal zu uns sagte:

„Es gibt hier im Betrieb viele Wissensriesen und Umsetzungszwerge.“

Warum Reden beliebter als Tun ist

Wir haben viele Gründe gefunden, warum Menschen lieber nochmal über eine Aufgabe reden, statt sie einfach zu tun. Einige der häufigsten Ursachen sind hier aufgelistet:

1. Zuwarten auf den Vorgesetzten

Besser noch einmal absichern, lautet hier die Devise. Rück-Delegation wird zum Prinzip und der Chef zum Flaschenhals für die Umsetzung.

2. Angst vor Fehlern

Wer was tut, kann etwas Falsches tun. Aber anstatt einen Fehler als Lernmöglichkeit zu feiern, werden die „Schuldigen“ gefunden. Das erfordert viele Meetings und viel Reden. Und gelernt wurde: „Mach ja keinen Fehler. “

3. Neues meiden

Gerade die am längsten dienenden Mitarbeiter wissen ganz genau, wie „wir es schon immer gemacht haben.“ Daher sind neue Maßnahmen suspekt und werden gerne mal aufgeschoben. Außerdem ist es bequemer, die anderen vorpreschen zu lassen.

4. Eindruck trumpft über Leistung

In so manchen Firmen werden Mitarbeiter bewertet auf der Basis wie gut sie sich artikulieren können, nicht was sie getan – zumindest versucht oder auch erreicht – haben. Wer das „Ohr des Chefs“ hat, der fährt besser. Wer draußen molocht, naja, „hätt´er doch was g´sagt.“

5. Verwechslung von Reden mit Tun

Diese Krankheit befällt am häufigsten die Manager. Denn, Kommunikation ist ein zentrales Werkzeug für das Management. Leider werden die Aufgaben zerredet und Meetings noch und noch abgehalten. Dies ist zwar auch viel Aufwand und schaut aus als ob was geschieht, ist aber reine Verschwendung.

6. Fehlende Konsequenzen

Ein wesentlicher Grund für das „Plauschen“ statt „Tun“ liegt ganz einfach darin, dass sich das Reden auszahlt. Denn, häufig gibt es praktisch keine Konsequenz für mangelnde Umsetzung.

7. Nur Resultate zählen

Oder, es gibt im Betrieb die Devise, dass nur Resultate zählen und belohnt werden. Dies zerstört den Prozess und das Bemühen um Verbesserung. Jeder sichert sich nach allen Seiten ab, bevor gehandelt wird. Loyalitäten werden ausgehandelt und alle warten auf den sicheren Erfolg – und reden.

Es gibt sicher noch weitere Gründe. Diese Links behandeln das Thema der Wissens/Tun-Lücke in Handal, Kahai, Galca, und Knowing/Doing-Gap .

.

Mehr Tun heißt mehr Veränderung

Organisationen und Mitarbeiter wissen genau was zu tun ist. Aber sie tun es oft nicht. Wie kann dieses Paradox aufgelöst werden? Was hält uns von der Umsetzung zurück? Welche Change-Methode ist effektiv?

Wir von Lean-Works haben in unserer Arbeit einen Weg gefunden, diese notwendige Veränderung umzusetzen. Der beste Weg etwas zu tun, ist es zu tun. Und dann nochmal, und nochmal, so wie es der P-D-C-A-Zyklus vorgibt.

Wir verwenden eine Reihe von Change-Methoden, um die effektive Veränderung in Lean umzusetzen. Einige davon sind hier angeführt:

- Schriftliche, persönliche Vereinbarung klarer Ziele (Plan)

- Systematisches Vorgehen – Schritt für Schritt (Do)

- Täglicher Review der Ergebnisse (Check)

- Kontinuierliches Lernen aus Feedback und Fehlern (Act)

- Respekt für den Mitarbeiter

- Vorausgehen mit gutem Beispiel

- Coaching mit Geduld und Ziel, d.h. mehr Fragen als Antworten

- Entscheiden mit Daten und Fakten

- Experimentieren, Probieren & Tun!

Diese Methoden scheinen nicht radikal. Sie sind es auch nicht. Nur die damit erreichten Veränderungen sind es.

Lean-Works übernimmt die Funktion eines “Fitness-Coach,” der nicht über „Fit sein“ spricht, sondern der ganz praktisch mit dem Mitarbeiter losläuft.

Daher geht es bei Lean-Works nicht um Training, Wissen oder Reden, sondern um ein konkretes Tun. – – Was wollen Sie tun?

.

Für Fragen und Kommentare antworten Sie gleich hier oder schreiben Sie ein eMail an asattlberger@lean-works.com

August 29, 2009

Von: Andreas Sattlberger

Kategorie: Allgemein, customer relationship management, Ertragssteigerung, Geschäftsstrategie, Internationalisierung, Kundenorientierung, Problemlösung, Strategie, Verbesserung, Verschwendung, Vertrieb

1 Kommentar →

Meine Projekte in der Vertriebsoptimierung bringen häufig Hindernisse zum Vorschein, die nicht leicht beseitigt werden können. Die 4 wichtigsten Barrieren zum Vertriebserfolg sind:

- Schwaches Produktversprechen

- Abgerissene Sales Chain Pipeline

- Geringe Produktivität im Vertriebsalltag

- Verkauf ist nur ein Job – mit der Einstellung „So what?“

Diese 4 Ursachen verhindern oft den angestrebten Vertriebserfolg – und schaden damit dem Unternehmen. Diese Probleme sind nicht einfach zu beseitigen und bleiben ungelöst, wenn sie nicht an der Wurzel angepackt werden. Häufig ist leider auch zu beobachten dass nur Symptome bekämpft werden, wie: neue Verkäufer, ein CRM-System, Werbekampagnen, Trainings, etc.

In der Konsequenz belegen Untersuchungen die unausgeschöpften Potenziale in Vertrieb & Marketing:

- 10-30% vom Umsatz werden durch den Absatz verursacht, oder mehr, wenn die gesamte Lieferkette einbezogen wird

- Potential für Produktivitätssteigerung in Vertrieb & Marketing von bis zu 50%, das entspricht 5-15% Ertragspotenzial

- Aktive Verkaufszeit im Schnitt nur 11% der Arbeitszeit, wobei das Gefühl trügt: die Verkäufer gaben 22% an

- Dagegen liefern Vertriebs- und Marketingabteilungen mit starkem Erfolgscontrolling überdurchschnittliche Resultate

- Marketing & Vertrieb arbeiten aneinander vorbei und der Kunde bleibt auf der Strecke

Um diese Missstände zu beseitigen, arbeiten wir in Lean Selling-Projekten an der zwingenden Kausalität des Erfolgs. Denn, die richtigen Prozesse liefern die richtigen Vertriebsresultate. Dies geschieht aber nicht von selbst, man muss es auch diszipliniert umsetzen.

In einem Absatzprojekt werden nach der detaillierten Diagnose die entscheidenden Erfolgsfaktoren identifiziert, Gegenmaßnahmen definiert und konsequent umgesetzt. Dabei sind folgende Resultate unabdingbar:

Kundenrelevantes Produktversprechen:

Wirklich innovative Angebote mit „eingebautem Marketing“ wecken die notwendige Aufmerksamkeit der Kunden. Ohne große Werbebudgets und massive Kampagnen, denn hoher Wert spricht sich rasch herum.

Bekannte Beispiele für eingebautes Marketing sind iPhone, Starbucks oder Google.

Pipeline als „Sales Maschine“:

Wir setzten eine durchgängige Sales Chain Pipeline auf. Konsequentes Management führt zu steigenden Resultaten, berechenbaren Forecasts & höheren Erträgen.

Jeder Verkäufer kennt jetzt den Status seiner Leads und seine konkreten nächsten Schritte um die Kundenentscheidung zu gewinnen. Ohne Ausnahmen.

Anstieg der Produktivität:

Mehr Vertriebserfolg ist die Konsequenz von mehr plus effektiverer Leistung. Dies erreichten wir durch eine massiv reduzierte Verschwendung und durch individuelles & team-orientiertes Problemlösen.

Jede Tätigkeit im Vertrieb muss den Kundennutzen erhöhen, alles andere ist Verschwendung.

Persönliche Professionalität:

Mit „Auftrag keilen“ ist es heute schon lange nicht mehr getan, denn der Verkauf erfordert höchste Qualifikation der Mitarbeiter im Kundenkontakt. Diese Professionalität muss durchgängig sein von der Rekrutierung, über Training zu Führung und Coaching.

Kunden nehmen´s persönlich, das erfordert auch vom Verkäufer, sich persönlich zu engagieren.

.

Unser Ziel in Vertriebsprojekten besteht gerade auch darin, die Mitarbeiter zu effektiveren Problemlösern in eigener Sache und für die Kunden zu entwickeln. Damit schaffen sie mehr Wert für ihre Kunden, ihr Unternehmen und für sich selbst.

Und, es macht auch viel mehr Spaß!

.

Für Fragen kontaktieren Sie Hrn. Mag. Sattlberger unter Tel.: +43 676 720 9880

eMail: asattlberger@lean-works.com

Juli 23, 2009

Von: Andreas Sattlberger

Kategorie: Allgemein, Bestände, Cash Flow, Controlling, Ertragssteigerung, Finanz, Führung, Geschäftsstrategie, Kostensenkung, Lean Management, Policy Deployment, Problemlösung, Prognosen, Strategie, Umsetzung, Veränderung, Verbesserung, Verschwendung

Noch keine Kommentare →

Das Ziel von Lean ist die dramatische Reduktion von Verschwendung. Wenn nun durch Kontinuierliche Verbesserungsprozesse (KVP) erste Verbesserungen realisiert werden, dann sinken die Durchlaufzeiten (bis zu 90%), die Lagerbestände (um 50% oder mehr) und die Kosten (um 20-40%) in den verbesserten Prozessen.

Die Lean Initiative scheint in Fahrt zu kommen, bis sie schlagartig abgestoppt wird, weil der Controller aufjault. Was ist passiert? Bei nachweislichen Verbesserungen im Prozess zeigen die traditionellen Finanzkennzahlen eine Verschlechterung der Ergebnisse an. Zu diesem Zeitpunkt müssen wir oft ein ernstes Gespräch mit den Verantwortlichen führen.

Lean Verbesserungen verursachen negative Kennzahlen

Die negativen Kennzahlen sind eine perverse Konsequenz des traditionellen Rechnungswesens. Dieses Dilemma hat jetzt auch das renommerte amerikanische Businessmagazin Forbes in seiner online Ausgabe beschrieben, Lean Accounting´s Fat Problem.

Je besser die Lean Verbesserungen, desto größer schlagen die herkömmlichen Finanzkennzahlen – zumindest kurzfristig – aus. Warum ist das der Fall? Lean und herkömmliche Finanzstandards „beißen“ sich vor allem in Situationen wie diese:

Lagerbestände: Traditionelles Rechnungswesen zählt Bestände, Halbfertigwaren und Fertigwaren zu den Vermögensposten, tatsächlich sind diese jedoch hoch verderblich und erfordern regelmäßige Abschreibungen; Lean vermeidet diese Verschwendungen und dies führt kurzfristig zu „Ertragseinbrüchen“, weil nicht auf Vorrat produziert wird. Diese kalkulatorische Ertragszuwächse fehlen in der Buchhaltung und alarmieren die Finanzmanager.

Lohneinzelkosten: Nach Lean Einsparungen zeigen die Finanzkennzahlen sogar Kostensteigerungen an, weil die reduzierten Lohneinzelkosten gerade wegen der Einsparung mit höheren Zuschlägen versehen werden; das heißt, diese höheren Zuschläge scheinen einen Rückgang der Effizienz anzuzeigen, während sie tatsächlich vorhandene Überkapazitäten in den Gemeinkostenbereichen aufzeigen.

Standardkosten: Durch die zunehmende Flexibilisierung der Produktion entsprechen die Standardkosten immer weniger der Realität. Die Konsequenz ist, dass profitable Aufträge abgelehnt werden, während Verlustangebote akzeptiert werden. Durch Deckungsbeitragsrechnungen werden diese Probleme vermindert, aber bestehen weiter. Hier stellt sich die Frage, welche Kosten wirklich als „variabel“ bzw. vermeidbare Kosten angesehen werden können.

Zu 16 konkrete Aktionen für Kostensenkungen sehen Sie auch hier zum Download „Kosten senken“

Mitarbeiterentwicklung: Die starke Betonung auf variable Kosten bzw. Lohneinzelkosten führt zur Vermeidung von Overhead, womit alles andere gemeint ist; leider auch gerade solche Aktivitäten, die klar messbaren Wert schaffen: Instandhaltung, Lean Training, Coaching, Problemlösung, 5 S, etc. Ein Pfennig gespart ist hier oft ein Vermögen verloren.

.

Gegenmaßnahmen mit Lean Accounting

In unseren Begleitungsprojekten ziehen wir die Finanzmanager von Beginn an in die Lean-Initative ein. Damit verstehen sie, warum sich manche Kennzahlen verändern und wie diese Abweichungen letztendlich dem Unternehmenserfolg nutzen.

Bei börsennotierten Unternehmen müssen auch die Investor Relations-Manager ins Team geholt werden, um diese Anpassungen im Jahresabschluss best möglich an die Investoren zu kommunizieren.

Im Finanzwesen müssen natürlich einige Annahmen und Abläufe angepasst werden, um auch das Rechnungswesen zu verschlanken. Wir setzen gemeinsam mit dem Finanzteam sukzessive diese 5 Maßnahmen im Rahmen des Lean Accounting um:

- Leanes & einfaches Controlling & Finanzreporting, das jeder versteht

- Controllingprozesse, welche die Lean Transformation unterstützt

- Klare & zeitgerechte Kommunikation der Information für bessere Entscheidungen

- Strategieplanung und –Umsetzung aus der Lean Perspektive für top-down Realisierung der Ziele

- Stärkung der internen Kontrolle und der regulatorischen Konformität

Wie Taiichi Ohno, einer der Väter von Lean Produktion, sagte: „Kosten existieren nicht um berechnet zu werden. Kosten existieren um reduziert zu werden.“

Für Fragen kontaktieren Sie Hrn. Mag. Sattlberger unter Tel.: +43 676 720 9880

eMail: asattlberger@lean-works.com

Juli 06, 2009

Von: Andreas Sattlberger

Kategorie: Allgemein, CRM, customer relationship management, Ertragssteigerung, Führung, Geschäftsstrategie, Internationalisierung, Kostensenkung, Kundenorientierung, Marketing, Problemlösung, Prozess, Strategie, Supply Chain Partner, Training, Umsetzung, Verbesserung, Verschwendung, Vertrieb

Noch keine Kommentare →

In einem Optimierungsprojekt wurden wir herangezogen, um die Verkaufsprozesse zu verbessern. Der Kunde, ein international tätiger Zulieferer zur Bauindustrie, wollte in den verschiedenen Märkten einheitliche Prozesse einführen. Und, er wollte dabei massiv Kosten sparen.

Zurecht, denn in den einzelnen Ländern ergab die Analyse ein Sammelsurium an Abläufen, Rollen und CRM-Systemen. Keiner der Prozesse unterlag einer Führungsdisziplin und so waren sowohl die vermeidbaren Kostenblöcke als auch die Vertriebskennzahlen ernüchternd.

Nur durch ein Neudesign der Vertriebsprozesse war es möglich, einen „Mustervertrieb“ zu schaffen, der als Vorbild für die weiteren Märkte diente. Um dieses verbesserte Design zu entwickeln und zu implementieren war es nötig, die Prozesse und die dahinter liegenden Daten erst einmal zu verstehen. Dafür wurde die Wertstrom-Analyse eingesetzt.

. . .

Wertstrom-Analyse – das lean Tool für die Geschäftsleitung

Bei der Wertstrom-Analyse geht es um die Verbesserung des Ganzen, von der Kundenanfrage bis zum Zahlungseingang. In dieser Hinsicht liefert dieses Tool nicht nur Ergebnisse im Vertrieb, sondern darüber hinaus, ja, über das Unternehmen hinaus, wenn die Supply Chain mit einbezogen wird.

Daher ist die Wertstrom-Analye ein zentrales Werkzeug für das Lean Management, da es mehrere kritische Resultate liefert:

- Ein getreues Abbild der Realität, wie sie wirklich ist (IST-Wertstrom mit Leistungsdaten)

- Ein Verständnis über die Zusammenhänge vom Kundenbedarf über die einzelnen Schritte der Betriebsprozesse bis zum Zahungseingang (Durchlaufzeit des Order-to-Cash-Ablaufs)

- Erkenntnisschub der Workshop-Teilnehmer, wieviel (!) Verschwendung tatsächlich in den Prozessen steckt

- Erweiterte Perspektive durch die intensive Kommunikation mit anderen Abteilungen (Aha-Erlebnisse)

- Eine Zielvision, wie das neue Design aussehen soll (SOLL-Wertstrom mit Zielkennzahlen)

- Ein Aufgabenkatalog zur Umsetzung des Neudesigns und der Verbesserungen

- Einsatz der Problemlösungstools in der Umsetzung der Aufgaben

Dies sind nur die augenscheinlichen Resultate der Wertstromanalyse, da oft weitere Organisationselemente mit verbessert werden. In unserem Fall waren zusätzlich die Integration der internationalen Dimension der Prozesse, der Einsatz von bewährten IT-Systemen, die Frage der einheitlichen Führung, die Einführung eines Vertriebstakts und die Qualifikation der Mitarbeiter entscheidende Kriterien für den Erfolg.

.

Strategische Potenziale in den Informationsprozessen

Gerade in den Prozessen die auf Informationsströme aufbauen (im Gegensatz zur physischen Produktion), sind Wertstrom-Analysen von größter Bedeutung, um zu „sehen“ und zu dokumentieren, was den Prozess ausmacht.

Zu diesen Informationsströmen gehören neben dem Vertrieb insbesonders auch die Produktentwicklung & Innovation, die Einführung neuer Produkte & Services, die Administrationsprozesse, der Einkauf und die Finanzprozesse.

Während in den Herstellungsprozessen oft schon Lean Management praktiziert wird, sind in den meisten Betrieben diese Serviceprozesse bisher verschont geblieben. Wie wir bei unserem Kunden beweisen konnten, waren enorme Einsparungen durch Integration, Standardisierung und Beschleunigung der Vertriebsprozesse möglich.

Daher ist es nur ein Frage der Zeit, dass gerade auch die Informations- und Serviceprozesse lean werden und damit die Produktivität der Unternehmung dramatisch steigern helfen.

Für Fragen und Kommentare kontaktieren Sie uns. eMail: info@lean-works.com

Juni 24, 2009

Von: Andreas Sattlberger

Kategorie: Cash Flow, Commitment, Ertragssteigerung, Führung, Geschäftsstrategie, Kostensenkung, Lean Management, Respekt, Strategie, Training, Umsetzung, Veränderung, Verschwendung

Noch keine Kommentare →

In vielen Unternehmen sind eine Reihe von Lean/SixSigma-Projekten gestartet worden. Trotz anfänglicher Begeisterung versandeten viele der Initiativen oder wurden unter ferner liefen (im hinteren Eck bei den QS-Typen) abgehakt.

Für die Geschäftsführung macht es eine gute Presseaussendung, wenn Lean Management, Six Sigma und TPM – am besten alle drei in einem Quartal – eingeführt werden. Es zeigt auch ein überraschendes Maß an Fehlinformation und einen teuren Mangel an Verständnis über diese erfolgs-entscheidende Geschäftsstrategie auf.

Daher finden Sie hier Antworten auf 5 strategische Lean – Fragen, die Top-Managern unter den Nägeln brennen:

Warum Lean-Management bei 95% der Firmen nicht auf Touren kommt

Weil Lean nicht als Geschäftsstrategie verstanden wird, sondern als ein weiteres Werkzeug für Verbesserung eingesetzt wird. Damit können taktische Ergebnisse erzielt werden, aber es wird das Unternehmen nicht dramatisch verbessern. Als Analogie: Lean ist kein neues Fitnessgerät, sondern eine Veränderung des Lifestyles; das mag unbequem sein, wirkt aber lebensverlängernd.

Warum eine Lean-Einführung durchschlagende Wettbewerbsvorteile liefern muss