Die ersten Schritte mit Lean KATA

Viele Firmen praktizieren zwei traditionelle Managementmethoden: MbK und MbC. Das MbK heißt „Management by Kick-in-the-Ass“ und läuft nach diesem Muster: Probleme bleiben solange ungelöst, bis die steigende Dringlichkeit den Vorgesetzten zu drastischen Ankündigungen, Befehlen oder Drohungen veranlasst. Danach passiert tatsächlich etwas, obwohl dessen Wirksamkeit stark bezweifelt werden kann.

Dagegen gibt es beim MbC, dem „Management by Champions,“ eine Reihe von Star-Problemlösern, die wirklich Dinge bewegen und zu Resultaten kommen. Allerdings reicht der heroische Einsatz dieser „Firefighter“ nicht aus, um alle Problem zu verstehen, geschweige denn nachhaltig zu lösen. (Nicht zu verwechseln mit dem „Management by Champignons“. Hier werden die Mitarbeiter wie der Pilz im Dunklen gelassen und ständig mit Mist bestreut; wenn es jemand wagt, den Kopf zu heben, dann wird er abgeschnitten.)

Eine erfolgreichere Strategie besteht darin, eine breitere Basis von Mitarbeitern für die wirksame Lösung ihrer eigenen Probleme zu aktivieren. Denn, erfolgreiche Unternehmen unterscheiden sich darin, dass sie ihre Probleme rascher und gründlicher lösen lernen, als der Wettbewerb.

Wenn die Problemlösungsgeschwindigkeit schneller sein muss, als das Auftauchen neuer Probleme, dann kommt die Verbesserungs-Routine des KATA zum Einsatz. Es ist eine pragmatische Methode für Mitarbeiter im Prozess, ihre eigenen Probleme auf Basis von Fakten, gemeinsam im Team und nachhaltig zu lösen.

KATA – aus dem Japanischen – heißt auf deutsch Routine. Das Ziel besteht darin, nicht mehr über den Verbesserungsprozess selbst nachdenken zu müssen, sondern sich voll auf das Problemverständnis und die Erarbeitung von innovativen Lösungen zu konzentrieren.

Die ersten Schritte des KATA

Bei der Einführung der KATA-Verbesserungsroutine beginnen wir mit den konkreten Herausforderungen der Betroffenen. Wir identifizieren und priorisieren ihre aktuellen Probleme und starten rasch mit praktischen Schritten zur Verbesserung.

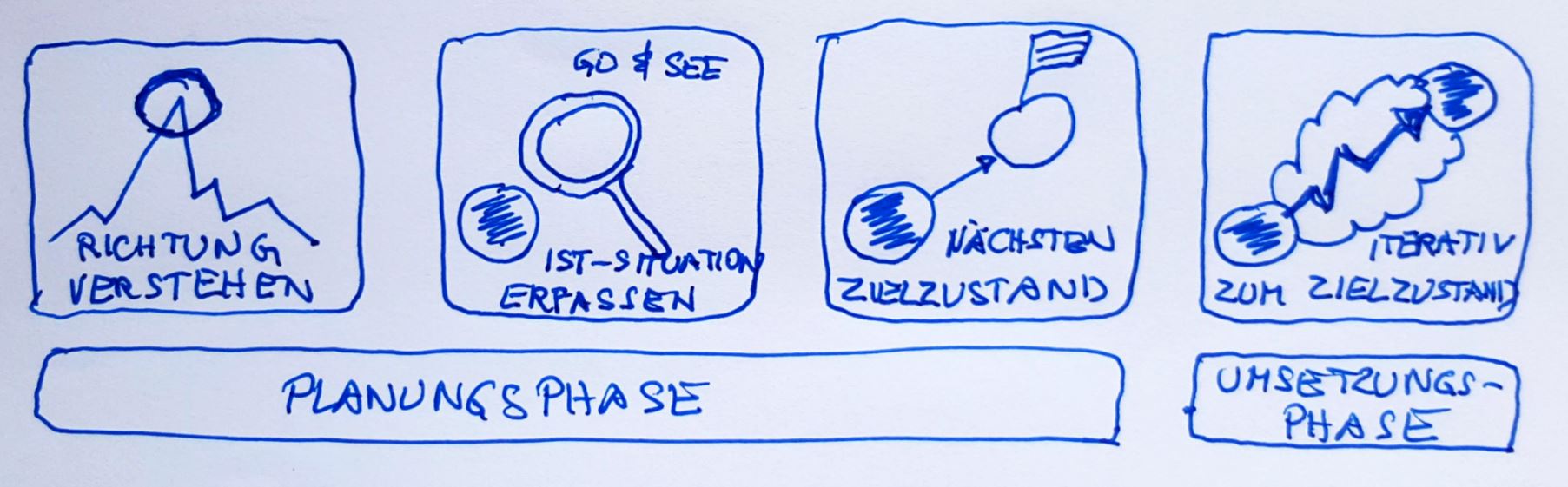

Die Schulung der Grundlagen dauert nur wenige Stunden, der Fokus liegt auf der Anwendung der 4 Schritte:

- Zielrichtung verstehen

- IST-Situation erfassen

- Nächsten Ziel-Zustand entwickeln

- Iterativ zum Ziel-Zustand hinarbeiten

KATA_4-Schritte

Obwohl die Methode selbst einfach und leicht zu verstehen ist, begegnen wir häufig folgenden Hindernissen, die während der ersten Schritte überwunden werden müssen:

- Scheu vor der Verantwortung

- Fehlende Methodenkenntnis

- Aufbringen der Konzentration

- Schwache logische Konsequenz

- Geringer Mut zu Fehlern (Lernmanko)

KATA

Scheu vor der Übernahme der Verantwortung

Auf die Transparenz über die eigenen Aufgaben, Prozesse und Ziele als unabdingbare Voraussetzung wird hier nicht weiter eingegangen. Sobald die Mitarbeiter nun erkennen, wofür sie konkret, heute und hier, verantwortlich sind, stellt sich der Person die Frage: „Will ich etwas wegen der Probleme unternehmen?“

Und es sollte niemanden überraschen, dass manche „Nein“ sagen und diese Verantwortung nicht übernehmen wollen. Es gibt dazu eine Vielzahl von legitimen und faulen Gründen, aber letztendlich zählt für den Vorgesetzten nur: Macht sich die Person an die Arbeit, oder nicht?

Die Lösung für diese Scheu vor Vorantwortung muss – entsprechend der Problemlösungslogik – in den Ursachen bzw. Ausreden gesucht werden. Häufig gibt es schlechte Erfahrungen bei Leistungsproblemen mit Vorgesetzten („Schelte statt Stütze“), es werden Spiele der Schuldzuweisungen gespielt („Schwarzer Peter“) oder die Kollegin, die sich des Themas annimmt wird allein im Regen gelassen („Wer den Mund aufmacht, bekommt den Sack umgehängt“), etc.

Entsprechend der Ursache muss mit den Betroffenen respektvoll eine Lösung erarbeitet werden, welche die Verantwortung wieder dorthin legt, wohin sie gehört.

Fehlende Methodenkenntnis

Die KATA-Methode wurde von Mike Rother kodifiziert nach dem Vorbild des Toyota Problemlösungsprozesses. Der Vorteil der KATA-Methode liegt in deren einfachen und geradlinigen Aufbau. Er hat sie auf die essentiellen Elemente fokussiert und deren Adoption sehr klar und leicht gemacht.

Die Methode besteht aus zwei Teilen 1) der Verbesserungs-KATA für den Verbesserer und 2) der Coaching-KATA für dessen Führungskraft. Die Einfachheit ermöglicht das rasche Einübung der KATA Routine und führt zu schnellen Erfolgserlebnisse in der Problemlösung. Für Literatur zu KATA sehen Sie hier und hier, bzw. kontaktieren Sie mich für ein spezifisches Training hier.

Die Barriere des mangelnden Methoden-Know-hows ist am einfachsten zu überwinden. In unseren KATA-Workshops fokussieren wir die Schulung der Methoden auf wenige Stunden und investieren die Zeit in der praktischen Übung der Methode.

Aufbringen der Konzentration

Diese Barriere erfordert etwas mehr Geduld und Aufmerksamkeit, weil viele Mitarbeiter es nicht mehr gewohnt sind, innezuhalten und nachzudenken. In der Hektik des betrieblichen Alltags bleibt oft nicht genug Zeit, um über ein Problem gründlich nachzudenken. Oft wird eher aktionistisch eine Sofortlösung ausprobiert, ohne viel Gedanken an das Warum? und Wozu? und auf das Beste gehofft.

Daher stellt es am Beginn für viele angehende Problemlöser eine großer Anstrengung dar, sich vor ein Blatt Papier zu setzen und ganz einfache, aber gründliche Fragen wie folgende schriftlich zu beantworten:

- Was ist die übergeordnete Herausforderung? Was wollen wir eigentlich erreichen?

- Was ist der konkrete Prozess, den ich verbessern will?

- Woher weiß ich, dass das ein Problem ist? Was genau ist das Problem?

- Welche Ursachen bewirken das Problem / die Abweichung?

- Wie kann ich erkennen / messen, wenn das Problem erfolgreich gelöst ist?

- Wie soll der Ziel-Zustand in allen Einzelheiten beschaffen sind?

- Was habe ich bei meiner letzte Maßnahme über das Problem gelernt?

- etc.

Schwache logische Konsequenz

Die zwingende Konsequenz wirksamen Tuns folgt aus den logischen Ursache-Wirkungs-Beziehungen zwischen Grundursache-Problem-Ergebnis. Häufig fehlt die Bereitschaft und Beharrlichkeit, den Dingen auf den Grund zu gehen und Aktionismus ist die Folge.

Es werden eine zufällige Liste an Lösungen vorgeschlagen, worüber oft heftige Streitereien entbrennen. Wichtiger ist es, das Wissen zu schaffen, um die tatsächlichen logischen Abhängigkeiten zu entdecken, dh. zu lernen.

Um die richtigen Gründe zu finden, ist vorerst keine Lösungs- sondern eine Ursachenorientierung notwendig. Erst wenn diese Zusammenhänge gründlich verstanden sind – oft erst nach einigen iterativen Schleifen an Versuchen – werden die angestrebten Wirkungen erreicht.

Geringer Mut zu Fehlern (Lernen)

Ein noch größeres Hindernis stellt die Angst vor Versagen und vor dem „Lächerlich-gemacht-werden“ dar. Dabei trifft es natürlich den Kern der KATA-Aktion: das Lernen. Wer etwas lernen will, muss zugeben und zeigen, dass er für diese Situation (noch) keine Antwort kennt.

Während der Mitarbeiter in seiner täglichen Arbeit der Experten ist und reichlich Selbstbewusstsein besitzt, begibt er sich beim Lernen in eine Situation, in der er nun definitionsgemäß inkompetent ist. Er zeigt sich mit Warze und allem.

Nur zu gerne nutzen interne Rivalen diese Situation aus, falls keine ausreichende Lern- und Fehlerkultur diese Art von schädlichen Verhaltens unterbindet. Dieses Lernklima zu erhalten ist die Aufgabe der Führung, ob am Shopfloor, im Vertrieb oder in der Verwaltung.

Diese ersten Schritte zu einer wirksamen KATA-Verbesserung führen die Mitarbeiter, die Führungskräfte und das Unternehmen auf den Weg der Verbesserung. Schritt für Schritt, jeden Tag ein wenig besser.

Für weitere Informationen über den Weg zur Operational Excellence kontaktieren Sie den Autor Andreas Sattlberger. Sie erreichen ihn unter: asattlberger@operational-excellence.at

Gerade in Zeiten von weniger Stress kann die verfügbare Zeit für die Weiterentwicklung der Führungskräfte und Mitarbeiter genutzt werden. Neben formalen Lean Trainings und offiziellen Lean-Projekten, die ein Learning-by-Doing darstellen, können Literatur und Websites (

Gerade in Zeiten von weniger Stress kann die verfügbare Zeit für die Weiterentwicklung der Führungskräfte und Mitarbeiter genutzt werden. Neben formalen Lean Trainings und offiziellen Lean-Projekten, die ein Learning-by-Doing darstellen, können Literatur und Websites ( Andreas Sattlberger ist ein internationaler Executive Advisor für messbare Ertragssteigerungen in mittelständischen und internationalen Unternehmen.

----------------------------------------

Expertise für Operational Excellence, Digitale Transformation, Strategieumsetzung, Vertriebsoptimierung, Change und Lean Management.

-------------------------------------------------------------------------

War tätig als Führungskraft bei internationalen Unternehmen mit langjähriger Erfahrung im strategischen und operativen Business Development, in der Umsetzung von nachhaltigen Verbesserungsprojekten und im erfolgreichen Management von Krisensituationen.

------------------------------------------------------------

Praktische Erfahrung in der Entwicklung und Umsetzung von internationalen Vertriebs- und Operationsstrategien unter Einsatz von digitaler Transformation. Erprobte Kompetenzen in der Durchführung von Lean Management Projekten, Vertriebsoptimierung (CRM), Restrukturierungen und Sanierungen.

-----------------------------------------------------------------

MBA an der Kellogg School of Management, Northwestern University.

---------------------------------------------

eMail:

Andreas Sattlberger ist ein internationaler Executive Advisor für messbare Ertragssteigerungen in mittelständischen und internationalen Unternehmen.

----------------------------------------

Expertise für Operational Excellence, Digitale Transformation, Strategieumsetzung, Vertriebsoptimierung, Change und Lean Management.

-------------------------------------------------------------------------

War tätig als Führungskraft bei internationalen Unternehmen mit langjähriger Erfahrung im strategischen und operativen Business Development, in der Umsetzung von nachhaltigen Verbesserungsprojekten und im erfolgreichen Management von Krisensituationen.

------------------------------------------------------------

Praktische Erfahrung in der Entwicklung und Umsetzung von internationalen Vertriebs- und Operationsstrategien unter Einsatz von digitaler Transformation. Erprobte Kompetenzen in der Durchführung von Lean Management Projekten, Vertriebsoptimierung (CRM), Restrukturierungen und Sanierungen.

-----------------------------------------------------------------

MBA an der Kellogg School of Management, Northwestern University.

---------------------------------------------

eMail: